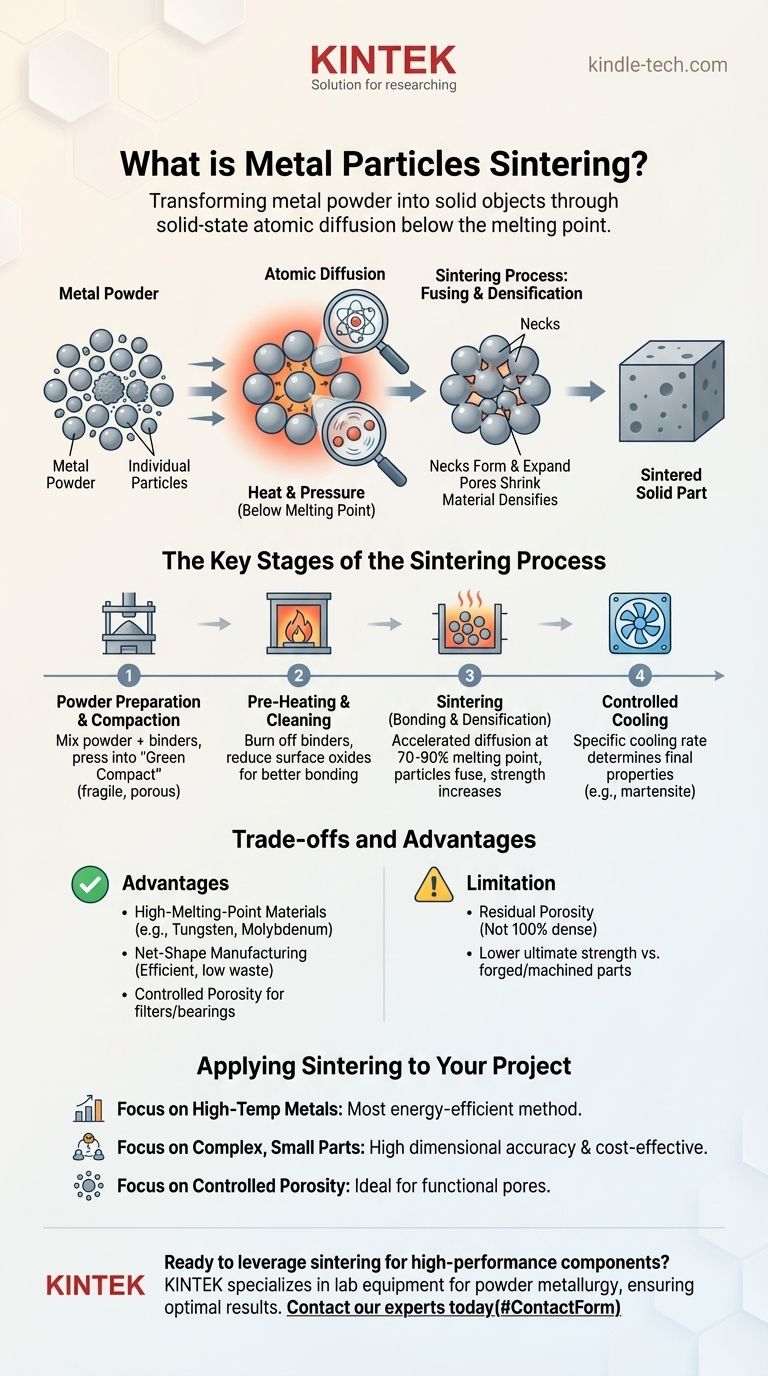

Em essência, a sinterização de partículas metálicas é um processo de fabrico que transforma pó metálico num objeto sólido e denso usando calor e pressão. Crucialmente, isto é conseguido a uma temperatura abaixo do ponto de fusão do material, fazendo com que as partículas individuais se fundam sem nunca se transformarem em líquido.

A sinterização consiste fundamentalmente em encorajar a difusão atómica em estado sólido. Ao aplicar calor e pressão, dá-se aos átomos metálicos a energia para se moverem através dos limites das partículas de pó individuais, ligando-as numa massa única e coesa e reduzindo o espaço vazio entre elas.

O Princípio Fundamental: Difusão Atómica Sem Fusão

O Que Impulsiona o Processo?

A sinterização funciona porque os átomos num sólido não são estáticos; eles vibram e podem mover-se. O calor aumenta este movimento atómico.

Quando o pó metálico é aquecido, os átomos na superfície de cada partícula tornam-se suficientemente móveis para migrar através dos limites para uma partícula adjacente. Este movimento é chamado de difusão atómica.

Fundindo Partículas num Sólido

À medida que os átomos se difundem, os pontos de contacto entre as partículas crescem em "pescoços". Estes pescoços expandem-se até que os limites entre as partículas originais desapareçam, fundindo-as eficazmente.

Este processo reduz a área de superfície total e minimiza a energia do sistema, resultando numa peça final mais densa, mais forte e mais estável. É semelhante à forma como um aglomerado de bolhas de sabão se fundirá para formar bolhas maiores para reduzir a tensão superficial total.

As Principais Etapas do Processo de Sinterização

A sinterização não é um evento único, mas um processo térmico cuidadosamente controlado e multifásico. Embora as especificidades variem, o percurso do pó à peça geralmente segue estas etapas.

Etapa 1: Preparação e Compactação do Pó

Antes do aquecimento, o pó metálico base é frequentemente misturado com outros elementos, como ligas ou lubrificantes. Esta mistura homogénea é então prensada num molde sob alta pressão.

Esta prensagem inicial forma uma peça frágil e precisamente moldada, conhecida como "compacto verde" ou lingote. Tem a forma desejada, mas carece de resistência e ainda é altamente porosa.

Etapa 2: Pré-aquecimento e Limpeza

O compacto verde é aquecido num forno de atmosfera controlada. A fase inicial de aquecimento é projetada para queimar quaisquer lubrificantes ou ligantes usados durante a compactação.

Esta etapa também envolve frequentemente a redução de óxidos de superfície das partículas metálicas. Superfícies limpas e livres de óxidos são críticas para permitir uma difusão atómica eficaz e ligações fortes na próxima etapa.

Etapa 3: Sinterização (Ligação e Densificação)

Este é o cerne do processo. A temperatura é elevada até ao ponto de sinterização, tipicamente 70-90% da temperatura de fusão absoluta do material.

A esta temperatura, a difusão atómica acelera dramaticamente. As partículas fundem-se, os poros encolhem ou são eliminados, e o material sofre uma significativa densificação, aumentando a sua resistência e dureza.

Etapa 4: Arrefecimento Controlado

Após manter a temperatura de sinterização por um tempo definido, a peça é arrefecida de forma controlada. A taxa de arrefecimento pode ser manipulada para atingir propriedades finais específicas, como a formação de estruturas martensíticas duras em componentes à base de aço.

Compreendendo os Compromissos e Vantagens

A sinterização é uma técnica poderosa, mas não é uma solução universal. A sua seleção depende de uma clara compreensão dos seus benefícios e limitações.

Vantagem Principal: Materiais com Alto Ponto de Fusão

A sinterização é o método preferencial para materiais com pontos de fusão extremamente altos, como tungsténio e molibdénio. Fundir e fundir estes materiais seria incrivelmente intensivo em energia e difícil.

Vantagem Principal: Fabrico de Forma Líquida (Net-Shape)

O processo permite a criação de peças complexas na sua forma final (ou "líquida") com muito pouco desperdício de material ou necessidade de maquinação subsequente. Isso torna-o altamente eficiente para a produção em massa.

Limitação Chave: Porosidade Residual

É muito difícil atingir 100% de densidade apenas através da sinterização. Quase sempre haverá uma pequena quantidade de porosidade residual (espaço vazio) na peça final.

Isso significa que um componente sinterizado pode não ter a mesma resistência máxima que uma peça forjada ou maquinada a partir de um lingote sólido e totalmente denso do mesmo material.

Como Aplicar Isto ao Seu Projeto

A decisão de usar a sinterização é impulsionada pela sua escolha de material, complexidade da peça e requisitos de desempenho.

- Se o seu foco principal é trabalhar com metais de alta temperatura: A sinterização é frequentemente o método mais prático e energeticamente eficiente disponível para materiais como o tungsténio.

- Se o seu foco principal é a produção em massa de peças pequenas e complexas: A metalurgia do pó e a sinterização oferecem excelente precisão dimensional e mínimo desperdício de material, tornando-a altamente económica.

- Se o seu foco principal é a criação de peças com porosidade controlada: A sinterização é o processo ideal para fabricar produtos como filtros metálicos ou rolamentos autolubrificantes, onde os poros são uma característica funcional.

Ao compreender a sinterização como um processo de ligação atómica, pode alavancar melhor as suas capacidades únicas para os seus objetivos de fabrico específicos.

Tabela Resumo:

| Aspeto | Detalhe Chave |

|---|---|

| Processo | Fusão de pó metálico usando calor e pressão abaixo do ponto de fusão |

| Mecanismo | A difusão atómica forma pescoços entre as partículas, reduzindo a porosidade |

| Etapas Chave | Compactação do pó → Pré-aquecimento/limpeza → Sinterização → Arrefecimento controlado |

| Melhor Para | Metais de alto ponto de fusão (tungsténio, molibdénio), peças de forma líquida, porosidade controlada |

| Limitação | A porosidade residual pode limitar a resistência máxima vs. materiais totalmente densos |

Pronto para aproveitar a sinterização para os seus componentes metálicos de alto desempenho? A KINTEK especializa-se em fornecer o equipamento de laboratório e consumíveis precisos necessários para processos avançados de metalurgia do pó. Quer esteja a trabalhar com tungsténio, molibdénio ou outras ligas, as nossas soluções garantem um controlo ótimo da temperatura e gestão da atmosfera para resultados de sinterização superiores. Contacte os nossos especialistas hoje para discutir como podemos apoiar os projetos de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais funções técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Otimizar Revestimentos de Liga CoCrFeNi