Em sua essência, a Prensagem Isostática a Quente (HIP) é um processo de fabricação de alto desempenho que submete os componentes a temperaturas elevadas e a uma pressão de gás extremamente alta e uniforme. Os componentes são aquecidos em um vaso de contenção selado e de alta pressão. Um gás inerte, tipicamente argônio, é então usado para aplicar pressão igualmente de todas as direções, efetivamente eliminando defeitos internos como porosidade e vazios para criar um material totalmente denso e uniforme.

O verdadeiro valor do HIP é sua capacidade de transformar um bom componente em um excepcional. Ao eliminar falhas microscópicas internas, o processo libera a densidade máxima teórica, a ductilidade e a resistência à fadiga de um material — propriedades que muitas vezes são inatingíveis apenas por fundição ou fabricação aditiva.

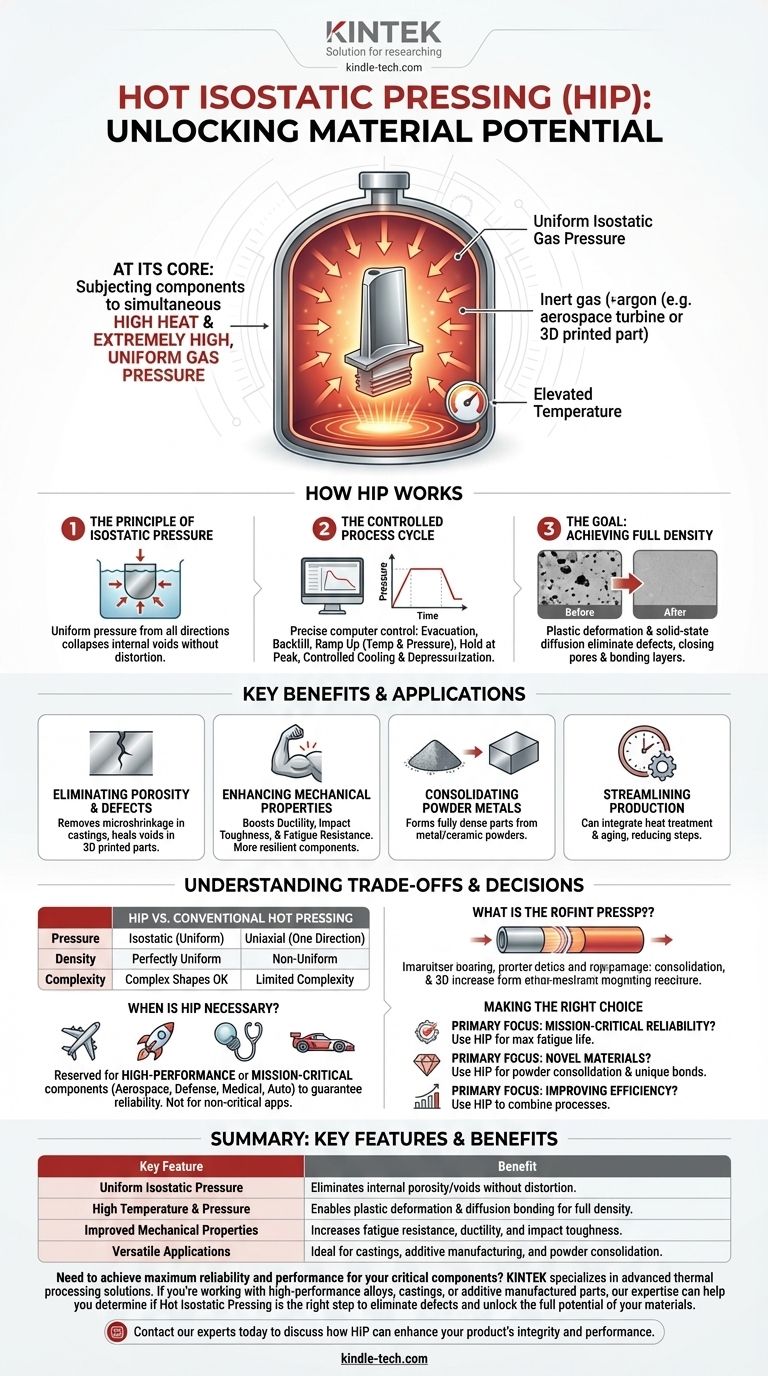

Como a Prensagem Isostática a Quente Funciona Fundamentalmente

Para entender os benefícios do HIP, é crucial compreender os princípios que o tornam tão eficaz. O processo é mais do que apenas aplicar calor e pressão; é uma transformação metalúrgica precisamente controlada.

O Princípio da Pressão Isostática

A chave está no nome: isostática. Isso significa que a pressão é aplicada uniformemente em todas as direções. Imagine um objeto submerso profundamente no oceano — a pressão da água age sobre ele igualmente de todos os lados. O HIP replica esse efeito com gás inerte em altas temperaturas.

Essa pressão uniforme é crítica porque colapsa vazios e poros internos sem distorcer a geometria geral da peça. Ao contrário da prensagem convencional, que aplica força em uma direção, a pressão isostática garante uma densificação consistente em todo o componente.

O Ciclo de Processo Controlado

Um ciclo HIP típico é gerenciado por sofisticados controles de computador para garantir precisão e repetibilidade.

Primeiro, as peças são carregadas no vaso HIP, que é então selado. A atmosfera interna é evacuada, e o vaso é preenchido com um gás inerte como o argônio.

Em seguida, a temperatura e a pressão são aumentadas simultaneamente de acordo com um cronograma programado específico para o material e a peça. O componente é mantido na temperatura e pressão de pico por uma duração definida, permitindo que os vazios internos se fechem e a ligação por difusão ocorra em nível microscópico.

Finalmente, o vaso é resfriado e despressurizado de maneira controlada, garantindo que a peça esteja estável e segura para manuseio após a remoção.

O Objetivo: Alcançar a Densidade Total

A combinação de calor intenso e pressão permite a deformação plástica e a difusão em estado sólido. O calor amolece o material, enquanto a pressão isostática fornece a força para colapsar poros cheios de gás ou vácuo.

Este processo elimina efetivamente a microcontração em fundições e fecha os vazios entre as camadas em peças fabricadas aditivamente (impressas em 3D). O resultado é uma microestrutura homogênea e totalmente densa.

Principais Benefícios e Aplicações

As capacidades únicas do HIP o tornam indispensável em indústrias onde a falha de componentes não é uma opção. Sua função principal é aprimorar as propriedades do material para aplicações críticas.

Eliminando Porosidade e Defeitos

A aplicação mais comum do HIP é a remoção completa da porosidade interna. Em fundições de metal, isso elimina a microcontração, uma fonte comum de iniciação de trincas. Em peças metálicas impressas em 3D, ele cura vazios e melhora a ligação camada a camada, resolvendo problemas comuns de confiabilidade.

Melhorando as Propriedades Mecânicas

Ao criar uma microestrutura totalmente densa e uniforme, o HIP melhora significativamente as propriedades mecânicas de um material. Isso inclui um aumento notável na ductilidade, tenacidade ao impacto e resistência à fadiga. As peças tornam-se mais resilientes ao desgaste, calor e abrasão.

Consolidando Metais em Pó

O HIP pode ser usado para consolidar pós metálicos ou cerâmicos em uma peça sólida e totalmente densa. O pó é selado em um recipiente metálico com a forma do componente final. Durante o ciclo HIP, o recipiente se deforma ao redor do pó, compactando-o em um tarugo sólido com propriedades uniformes.

Otimizando a Produção

Para certas ligas, o ciclo térmico HIP pode ser projetado para incorporar etapas de tratamento térmico, solubilização e envelhecimento. Essa consolidação de processos de fabricação pode reduzir o número total de etapas, economizando tempo e custo na produção.

Compreendendo as Trocas

Embora poderoso, o HIP é um processo especializado que não é universalmente necessário. Compreender seu contexto é fundamental para usá-lo de forma eficaz.

HIP vs. Prensagem a Quente Convencional

A prensagem a quente convencional aplica força em uma única direção (uniaxialmente). Isso é eficaz para formas simples, mas muitas vezes resulta em densidade não uniforme e pode limitar a complexidade geométrica.

O uso da pressão isostática pelo HIP permite produzir peças com densidade perfeitamente uniforme, independentemente da forma. Embora o HIP opere frequentemente em temperaturas mais baixas do que a forjagem, sua aplicação de pressão única resulta em uma consolidação superior do material.

Quando o HIP é Necessário?

O HIP é uma etapa de processamento adicional que adiciona custo e tempo de espera. É principalmente reservado para componentes de alto desempenho ou de missão crítica.

Indústrias como aeroespacial, defesa, implantes médicos e automotiva de alto desempenho dependem do HIP para garantir a confiabilidade e a vida útil à fadiga de componentes como pás de turbinas, peças estruturais de fuselagem e implantes cirúrgicos. Geralmente é um exagero para aplicações não críticas.

Limitações e Considerações

O processo é baseado em lotes, o que pode ser um gargalo na produção de alto volume. O tamanho dos componentes também é limitado pelas dimensões internas do vaso HIP. Finalmente, o investimento de capital para equipamentos HIP é significativo, tornando-o uma capacidade especializada.

Fazendo a Escolha Certa para Sua Aplicação

Decidir se deve especificar o HIP depende inteiramente dos seus requisitos de desempenho e do custo da falha.

- Se o seu foco principal é a confiabilidade de componentes de missão crítica: Use o HIP para eliminar defeitos internos em fundições ou peças impressas em 3D para alcançar a máxima vida útil à fadiga e integridade estrutural.

- Se o seu foco principal é criar materiais novos ou de alto desempenho: Aproveite o HIP para consolidar pós metálicos em peças totalmente densas ou para unir materiais dissimilares por difusão para propriedades únicas.

- Se o seu foco principal é melhorar a eficiência da produção: Investigue se o HIP pode ser usado para combinar ciclos de tratamento térmico e envelhecimento para sua liga específica, potencialmente reduzindo as etapas gerais de fabricação.

Em última análise, compreender a Prensagem Isostática a Quente o capacita a especificar e criar componentes que atendem aos mais altos padrões de desempenho e confiabilidade.

Tabela Resumo:

| Característica Chave | Benefício |

|---|---|

| Pressão Isostática Uniforme | Elimina porosidade e vazios internos sem distorcer a geometria da peça. |

| Alta Temperatura e Pressão | Permite deformação plástica e ligação por difusão para uma microestrutura totalmente densa. |

| Propriedades Mecânicas Melhoradas | Aumenta significativamente a resistência à fadiga, ductilidade e tenacidade ao impacto. |

| Aplicações Versáteis | Ideal para fundições, fabricação aditiva (impressão 3D) e consolidação de pó. |

Precisa alcançar máxima confiabilidade e desempenho para seus componentes críticos?

A KINTEK é especializada em soluções avançadas de processamento térmico. Se você trabalha com ligas de alto desempenho, fundições ou peças fabricadas aditivamente, nossa experiência pode ajudá-lo a determinar se a Prensagem Isostática a Quente é a etapa certa para eliminar defeitos e liberar todo o potencial de seus materiais.

Entre em contato com nossos especialistas hoje para discutir como o HIP pode aprimorar a integridade e o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais condições um forno de prensagem a quente a vácuo fornece para LLZTO? Alcançando 99% de Densidade para Eletrólitos Sólidos

- Qual é a função principal de um forno de Prensagem a Quente a Vácuo (VHP)? Otimizar a Ligação de Compósitos TiAl4822/Ti6Al4V

- Qual é o processo de sinterização de prensagem a quente? Atingir Densidade Máxima e Formas Complexas

- Como o equipamento de prensagem a vácuo a quente melhora a densificação de compósitos de matriz metálica? Atinge mais de 90% de densidade

- Quais são as vantagens de usar um sistema de Sinterização por Plasma de Faísca (SPS)? Obtenha Nanocompósitos Cerâmicos Superiores

- Por que o controle preciso de temperatura em um forno de prensagem a quente a vácuo é crítico? Dominando Compósitos de Fibra de Carbono e Alumínio

- Qual é a importância de manter um vácuo durante a prensagem a quente de Ni-Mn-Sn-In? Garante Densidade e Pureza