Em sua essência, o processo de crescimento por deposição química de vapor (CVD) é um método para depositar um filme fino e sólido sobre uma superfície, conhecida como substrato. Isso é conseguido colocando o substrato dentro de uma câmara de reação, introduzindo gases precursores químicos específicos e aplicando energia — tipicamente calor — para acionar uma reação química que forma o material desejado diretamente na superfície do substrato.

A deposição química de vapor não é meramente uma técnica de revestimento; é um processo de construção preciso, átomo por átomo. Permite a criação de materiais excepcionalmente puros e de alto desempenho, construindo-os a partir de um estado gasoso, uma reação química de cada vez.

O Objetivo Fundamental: Construir Materiais a Partir de Gás

O principal objetivo da CVD é cultivar materiais sólidos com propriedades altamente controladas. Ao contrário de fundir e moldar um material, a CVD constrói o material do zero.

Esta abordagem de baixo para cima fornece um controle incrível sobre a espessura, pureza e estrutura cristalina do produto final. É o método preferido para aplicações onde o desempenho do material é primordial.

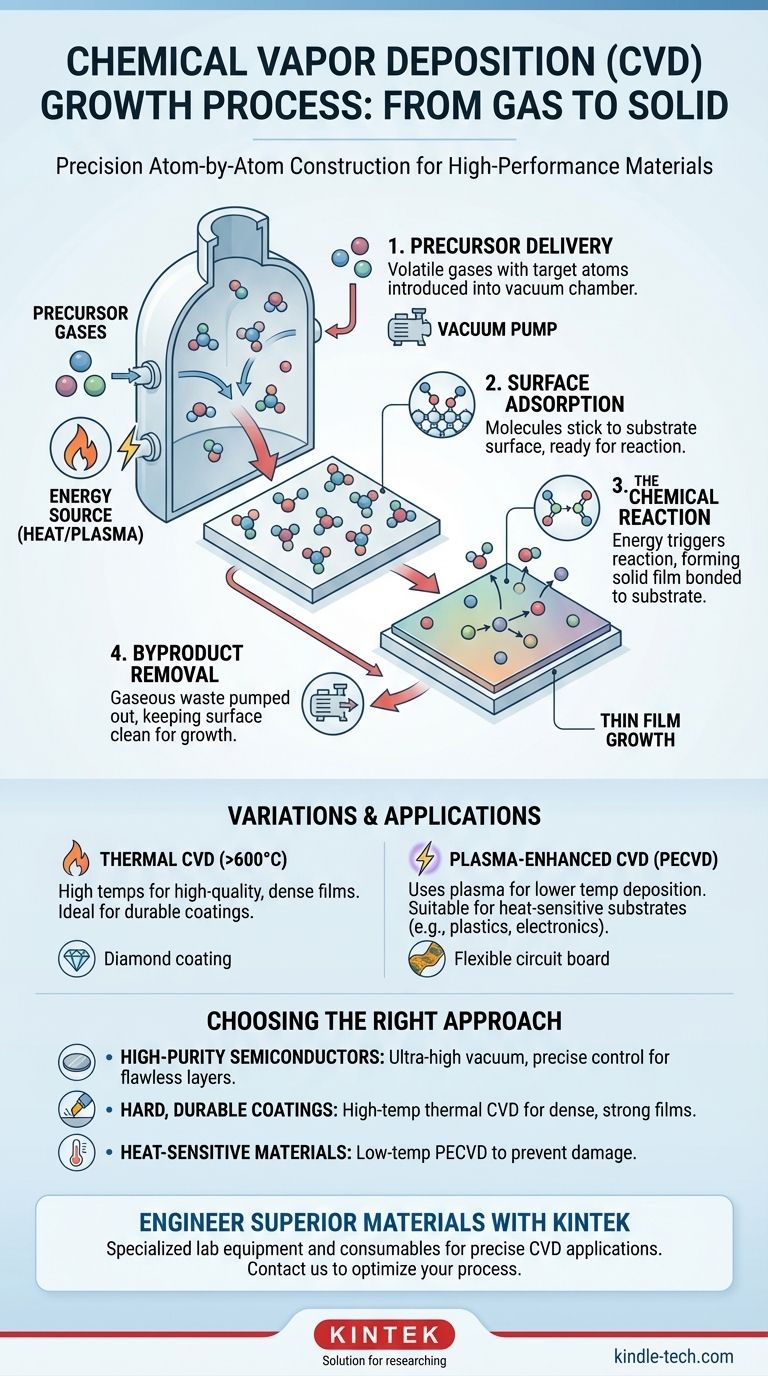

Desconstruindo o Processo CVD: Uma Análise Passo a Passo

Embora existam diferentes métodos de CVD, todos seguem uma sequência de eventos semelhante no nível microscópico. Entender essas etapas é fundamental para controlar o resultado final.

Etapa 1: Fornecimento de Precursores

Gases precursores voláteis, que contêm os átomos necessários para o filme final, são injetados na câmara de reação. A câmara geralmente está sob vácuo para remover impurezas e controlar o fluxo desses gases em direção ao substrato.

Etapa 2: Adsorção na Superfície

Assim que as moléculas do gás precursor atingem o substrato, elas aderem à superfície em um processo chamado adsorção. Este é um prelúdio necessário para a reação química.

Etapa 3: A Reação Química

Com as moléculas precursoras na superfície, a energia (como calor) faz com que elas se decomponham ou reajam com outros gases. Essa reação forma o material sólido desejado, que se liga diretamente ao substrato.

Com o tempo, esse processo se repete, construindo a camada de filme fino camada por camada. Os produtos não voláteis da reação são o que formam o filme.

Etapa 4: Remoção de Subprodutos

A reação química também cria subprodutos gasosos que não são mais necessários. Esses produtos residuais se desorvem (desprendem) da superfície e são transportados pelo sistema de vácuo, mantendo a superfície de crescimento limpa para a chegada de novos precursores.

Compreendendo as Compensações e Variações

CVD não é uma técnica única, mas uma família de processos, cada um com suas próprias vantagens e limitações. A escolha do método depende inteiramente do material desejado e do substrato que está sendo usado.

CVD Térmica vs. CVD Potencializada por Plasma (PECVD)

CVD Térmica é o método clássico, dependendo unicamente de altas temperaturas (frequentemente >600°C) para iniciar a reação. Isso produz filmes muito densos e de alta qualidade.

No entanto, temperaturas tão altas podem danificar substratos sensíveis como plásticos ou certos componentes eletrônicos. A CVD Potencializada por Plasma (PECVD) resolve isso usando um campo elétrico para criar um plasma, que fornece a energia para a reação. Isso permite que a deposição ocorra em temperaturas muito mais baixas.

O Desafio da Uniformidade

Um objetivo chave da CVD é criar um filme de espessura perfeitamente uniforme em todo o substrato. Embora a CVD seja excelente nisso, alcançar a uniformidade perfeita em formas tridimensionais complexas pode ser um desafio de engenharia significativo que requer controle cuidadoso do fluxo de gás e dos gradientes de temperatura.

O Custo e a Complexidade

Os sistemas de CVD, especialmente aqueles para eletrônicos de alta pureza, exigem câmaras de vácuo sofisticadas, sistemas de manuseio de gás e controles de temperatura. Isso torna o investimento inicial e a complexidade operacional mais altos do que métodos de revestimento mais simples, como pintura ou galvanoplastia.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem CVD correta requer alinhar os parâmetros do processo com as necessidades específicas da aplicação.

- Se o seu foco principal são semicondutores de alta pureza: Você deve priorizar condições de vácuo ultra-alto e gases precursores precisamente controlados para criar camadas cristalinas impecáveis.

- Se o seu foco principal é criar revestimentos duros e duráveis (como diamante sintético): Você deve optar por variantes de CVD térmica de alta temperatura para promover o crescimento de um filme denso e fortemente ligado.

- Se o seu foco principal é revestir materiais sensíveis ao calor: Você deve usar um método de baixa temperatura como a CVD Potencializada por Plasma (PECVD) para depositar o filme sem danificar o substrato subjacente.

Ao dominar esses princípios, você pode alavancar a deposição química de vapor para projetar materiais com propriedades adaptadas a quase todas as aplicações avançadas.

Tabela de Resumo:

| Etapa Chave do Processo CVD | O que Acontece | Resultado Chave |

|---|---|---|

| Fornecimento de Precursores | Gases contendo átomos alvo são introduzidos em uma câmara de vácuo. | Precursores são entregues à superfície do substrato. |

| Adsorção na Superfície | Moléculas de gás aderem (adsorvem) à superfície do substrato. | Precursores estão posicionados para a reação. |

| Reação Química | Energia (calor/plasma) aciona uma reação, formando um material sólido. | O filme fino desejado se liga ao substrato. |

| Remoção de Subprodutos | Produtos residuais gasosos são bombeados para fora da câmara. | Uma superfície limpa é mantida para o crescimento contínuo. |

Pronto para Projetar Materiais Superiores com CVD?

Dominar o processo de Deposição Química de Vapor é fundamental para desenvolver semicondutores de próxima geração, revestimentos protetores duráveis e materiais de alta pureza. O equipamento de laboratório correto é fundamental para alcançar o controle preciso, a uniformidade e a pureza que sua pesquisa exige.

A KINTEK é especializada em fornecer o equipamento de laboratório avançado e os consumíveis que você precisa para se destacar. Se você está desenvolvendo eletrônicos, criando revestimentos duros ou trabalhando com substratos sensíveis ao calor, temos a experiência e as soluções para apoiar suas aplicações específicas de CVD.

Entre em contato conosco hoje para discutir como nossos produtos podem ajudá-lo a otimizar seu processo de CVD e alcançar resultados inovadores.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais