Em sua essência, a Deposição por Solução Química (CSD) é um processo para criar filmes sólidos muito finos em uma superfície, começando com um precursor químico líquido. Este método envolve aplicar a solução líquida sobre um substrato e, em seguida, usar um processo químico ou térmico para transformá-la no material sólido desejado. CSD é frequentemente referida por uma de suas variações mais comuns: o método sol-gel.

O princípio central da CSD é a transformação controlada de uma solução líquida especialmente concebida em um filme sólido de alta qualidade. Ela se destaca como uma alternativa mais simples, mais acessível e muitas vezes menos dispendiosa às técnicas complexas de deposição baseadas em vácuo.

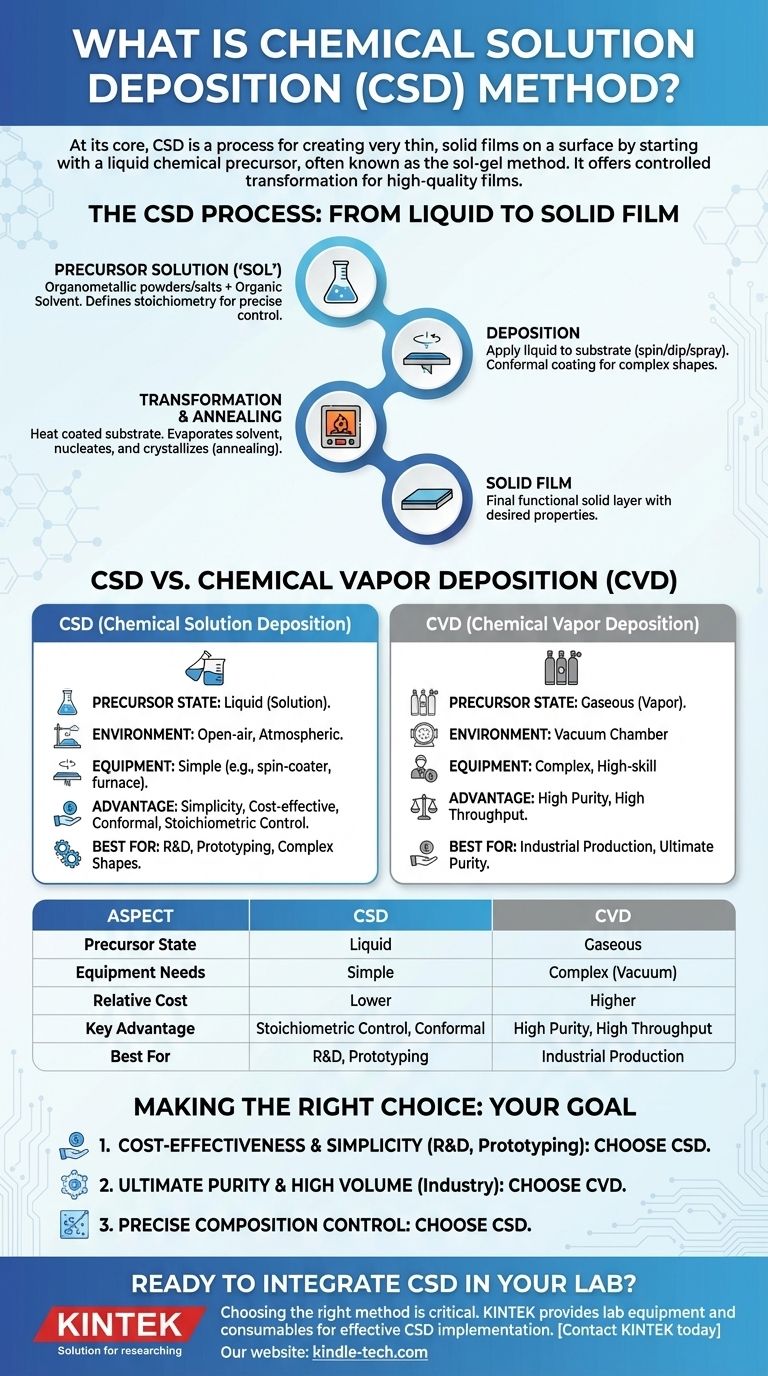

Como Funciona a CSD: Do Líquido ao Filme Sólido

A elegância da CSD reside em seu processo simples e multifásico que transita de um estado líquido para uma camada sólida final e funcional.

A Solução Precursora (O "Sol")

O processo começa com um "coquetel" químico chamado solução precursora, ou "sol". Isso é tipicamente feito dissolvendo pós ou sais organometálicos em um solvente orgânico.

A composição deste líquido é fundamental, pois dita diretamente a proporção atômica exata, ou estequiometria, do filme sólido final. Isso confere aos cientistas controle preciso sobre as propriedades do material.

A Etapa de Deposição

Uma vez que a solução é preparada, ela é aplicada a um substrato — o material base que está sendo revestido. Isso pode ser feito usando várias técnicas simples, como revestimento por rotação (spin-coating), revestimento por imersão (dip-coating) ou pulverização (spraying).

O objetivo desta etapa é cobrir o substrato com uma camada fina e uniforme do precursor líquido. A natureza "conformada" dos líquidos permite que a CSD cubra facilmente formas complexas ou irregulares.

A Transformação e Recozimento

Após a deposição, o substrato revestido é aquecido. Isso serve a dois propósitos: primeiro, evapora o solvente e, segundo, inicia uma reação química.

Durante esta transformação, ocorre a nucleação (a formação de minúsculas sementes cristalinas iniciais) e o subsequente crescimento cristalino. Isso converte a camada líquida em um filme sólido, muitas vezes um estado amorfo ou gelatinoso. Uma etapa final de aquecimento a temperatura mais alta, conhecida como recozimento (annealing), é tipicamente usada para cristalizar o filme e atingir as propriedades finais desejadas.

CSD vs. Deposição Química de Vapor (CVD): Uma Distinção Chave

A CSD é frequentemente comparada à Deposição Química de Vapor (CVD), mas elas operam em princípios fundamentalmente diferentes.

Estado do Precursor

A diferença mais significativa é o estado do material de partida. A CSD usa um precursor líquido, enquanto a CVD usa um precursor gasoso.

Ambiente do Processo e Complexidade

A CSD pode frequentemente ser realizada em um ambiente atmosférico e ao ar livre com equipamentos relativamente simples, como um revestidor por rotação e um forno.

A CVD, em contraste, requer uma câmara de vácuo sofisticada para conter os gases reativos e é um processo mais complexo e que exige maior habilidade.

Entendendo as Compensações (Trade-offs)

Como qualquer processo técnico, a CSD possui vantagens e limitações distintas que a tornam adequada para aplicações específicas.

Principais Vantagens

O principal benefício da CSD é sua simplicidade e baixo custo. Não requer sistemas de vácuo caros, tornando-a altamente acessível para pesquisa e desenvolvimento.

Também oferece excelente controle sobre a estequiometria química e pode facilmente revestir superfícies grandes ou não planas com um filme conforme e uniforme.

Limitações Potenciais

A qualidade de um filme CSD depende muito da pureza dos produtos químicos precursores e do controle preciso das etapas de aquecimento e recozimento.

Solventes ou resíduos químicos podem, às vezes, permanecer como impurezas no filme final se não forem completamente eliminados. O processo também pode ser mais lento para criar filmes muito espessos em comparação com alguns outros métodos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente das prioridades do seu projeto, orçamento e das propriedades do material desejado.

- Se o seu foco principal for custo-benefício e simplicidade do processo: CSD é uma escolha excelente, especialmente para pesquisa em escala laboratorial, prototipagem e revestimento de formas complexas.

- Se o seu foco principal for pureza máxima e rendimento industrial em alto volume: CVD é frequentemente o método preferido, apesar do maior custo de equipamento e complexidade.

- Se o seu foco principal for controle preciso da composição do material: CSD oferece controle estequiométrico excepcional diretamente a partir da solução líquida inicial.

Em última análise, entender a compensação entre a simplicidade da fase líquida da CSD e as capacidades exclusivas de outros métodos é fundamental para alcançar seus objetivos de engenharia de materiais.

Tabela Resumo:

| Aspecto | Deposição por Solução Química (CSD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Estado do Precursor | Líquido (Solução) | Gasoso (Vapor) |

| Necessidades de Equipamento | Simples (ex: revestidor por rotação, forno) | Complexo (Câmara de vácuo necessária) |

| Custo Relativo | Menor | Maior |

| Vantagem Principal | Excelente controle estequiométrico, revestimento conforme | Alta pureza, alto rendimento |

| Melhor Para | P&D, prototipagem, formas complexas | Produção industrial, pureza máxima |

Pronto para Integrar CSD no Fluxo de Trabalho do Seu Laboratório?

Escolher o método de deposição correto é crucial para o sucesso de sua pesquisa e desenvolvimento. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de que você precisa para implementar as técnicas de Deposição por Solução Química de forma eficaz.

Se você está montando um novo laboratório ou otimizando um processo existente, nossa experiência pode ajudá-lo a alcançar revestimentos de filmes finos precisos e econômicos.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas de laboratório e descobrir como nossas soluções podem aprimorar seus projetos de engenharia de materiais.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Autoclave Esterilizador de Laboratório Rápido de Bancada 35L 50L 90L para Uso em Laboratório

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Bomba Peristáltica de Velocidade Variável

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura