Em sua essência, a calcinação é um processo industrial de alta temperatura usado para purificar e alterar quimicamente materiais. Sua aplicação mais difundida e historicamente significativa é a decomposição térmica do calcário (carbonato de cálcio) em cal (óxido de cálcio) e dióxido de carbono, uma reação fundamental para a fabricação de cimento.

A calcinação não se trata de derreter uma substância, mas sim de aquecê-la a uma alta temperatura abaixo de seu ponto de fusão. Este tratamento térmico controlado é projetado para expelir componentes voláteis como água e dióxido de carbono, causando uma mudança química ou física fundamental no material.

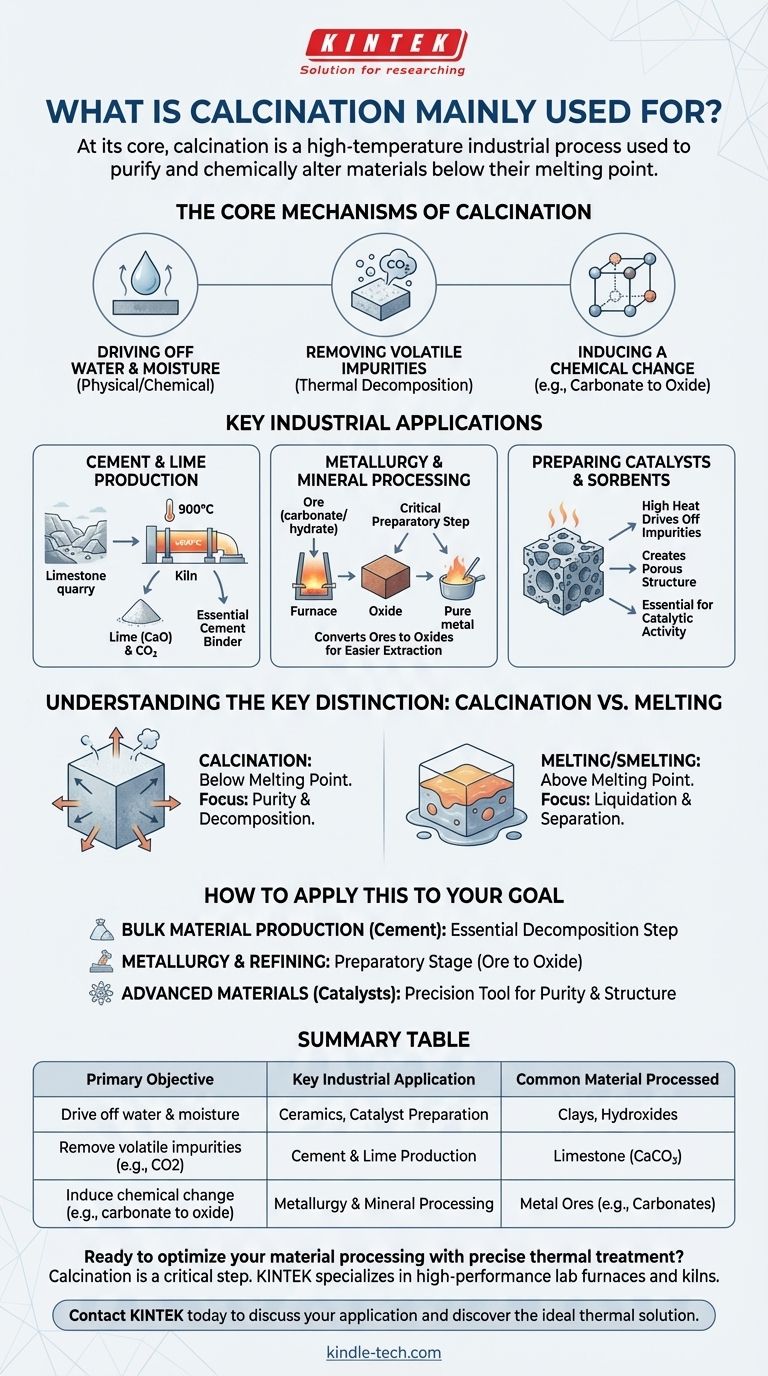

Os Mecanismos Centrais da Calcinação

Para entender suas aplicações, você deve primeiro entender o que a calcinação alcança em nível químico e físico. O processo serve a alguns objetivos primários.

Remoção de Água e Umidade

A calcinação é altamente eficaz na remoção de todas as formas de água de um sólido. Isso inclui tanto a umidade superficial fisicamente absorvida quanto as moléculas de água quimicamente ligadas dentro da estrutura cristalina do material.

Remoção de Impurezas Voláteis

A função mais importante é a remoção de substâncias voláteis. Isso é alcançado através da decomposição térmica, onde o calor decompõe compostos. O exemplo mais comum é a remoção de dióxido de carbono (CO2) de minerais carbonáticos.

Indução de uma Mudança Química

Ao remover esses componentes, a calcinação altera a composição química da substância. Por exemplo, converter um carbonato metálico em um óxido metálico o prepara para a próxima etapa do processamento.

Principais Aplicações Industriais

Os princípios da calcinação são aplicados em várias indústrias importantes, cada uma alavancando o processo para um resultado específico.

Produção de Cimento e Cal

Este é o maior uso individual da calcinação. O calcário (CaCO3) é aquecido em fornos maciços a aproximadamente 900°C, fazendo com que se decomponha em cal (CaO) e CO2. Esta cal é o agente aglutinante essencial no cimento.

Metalurgia e Processamento Mineral

A calcinação é uma etapa preparatória crítica na extração de metais de seus minérios. Muitos minérios são extraídos como carbonatos ou hidratos. Calcificá-los os converte em óxidos, que são muito mais fáceis de reduzir a metal puro através de um processo como a fundição.

Preparação de Catalisadores e Adsorventes

Na indústria química, a calcinação é usada para ativar materiais como catalisadores. O alto calor remove impurezas e pode criar uma estrutura porosa com alta área de superfície, essencial para a atividade catalítica.

Compreendendo a Distinção Fundamental: Calcinação vs. Fusão

Um ponto comum de confusão é como a calcinação difere de outros processos de alta temperatura, como fundição ou sinterização. A distinção é crítica.

O Objetivo é a Transformação, Não a Liquefação

Todo o processo é conduzido a uma temperatura abaixo do ponto de fusão do material. O estado sólido da substância é mantido. Se o material derretesse, seria um processo diferente com um resultado diferente.

O Foco Está na Pureza e Decomposição

A calcinação visa remover partes indesejadas de um composto (como água ou CO2) ou alterar sua estrutura cristalina. Em contraste, a fundição usa temperaturas acima do ponto de fusão para liquefazer e separar componentes, como separar metal da escória.

Como Aplicar Isso ao Seu Objetivo

Compreender o propósito da calcinação permite reconhecer seu papel em várias cadeias de valor industriais.

- Se seu foco principal é a produção de materiais a granel (como cimento): Veja a calcinação como a etapa essencial de decomposição que cria seu principal bloco químico de construção.

- Se seu foco principal é a metalurgia e refino: Use a calcinação como uma etapa preparatória para converter minérios em óxidos, o que simplifica a subsequente extração de metal.

- Se seu foco principal é a criação de materiais avançados (como catalisadores): Trate a calcinação como uma ferramenta de precisão para controlar a pureza e a estrutura cristalina para alcançar propriedades de desempenho específicas.

Em última análise, a calcinação é a técnica industrial fundamental para usar o calor para purificar e transformar materiais sólidos sem derretê-los.

Tabela Resumo:

| Objetivo Primário | Principal Aplicação Industrial | Material Comum Processado |

|---|---|---|

| Remover água e umidade | Cerâmica, Preparação de Catalisadores | Argilas, Hidróxidos |

| Remover impurezas voláteis (ex: CO2) | Produção de Cimento e Cal | Calcário (CaCO₃) |

| Induzir mudança química (ex: carbonato para óxido) | Metalurgia e Processamento Mineral | Minérios Metálicos (ex: Carbonatos) |

Pronto para otimizar o processamento de seus materiais com tratamento térmico preciso?

A calcinação é uma etapa crítica para indústrias que vão desde a produção de cimento até o desenvolvimento de materiais avançados. A KINTEK é especializada no fornecimento de fornos e estufas de laboratório robustos e de alto desempenho, necessários para alcançar o processo de calcinação perfeito para seus materiais específicos.

Quer você esteja refinando minérios, desenvolvendo catalisadores ou produzindo materiais de construção, nosso equipamento garante a pureza e a transformação química que seu trabalho exige.

Entre em contato com a KINTEK hoje para discutir sua aplicação e descobrir a solução térmica ideal para seu laboratório ou planta piloto.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Instrumento de peneiramento eletromagnético tridimensional

- Circulador de Aquecimento de Temperatura Constante de Alta Temperatura Banho de Água Resfriador Circulador para Banho de Reação

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto