Um exemplo primário de Deposição Física de Vapor (PVD) é a pulverização catódica, um processo onde um material alvo é bombardeado com íons de alta energia, fazendo com que átomos sejam ejetados e depositados em um substrato. A pulverização catódica, juntamente com a evaporação térmica, são os dois métodos de PVD mais comuns usados para criar filmes ultrafinos e de alto desempenho em uma ampla gama de superfícies.

PVD não é um processo único, mas uma família de técnicas de deposição a vácuo. Seu propósito principal é aplicar um revestimento excepcionalmente fino a um material, melhorando fundamentalmente suas propriedades de superfície – como dureza, resistência ao desgaste ou estabilidade térmica – sem alterar o objeto subjacente.

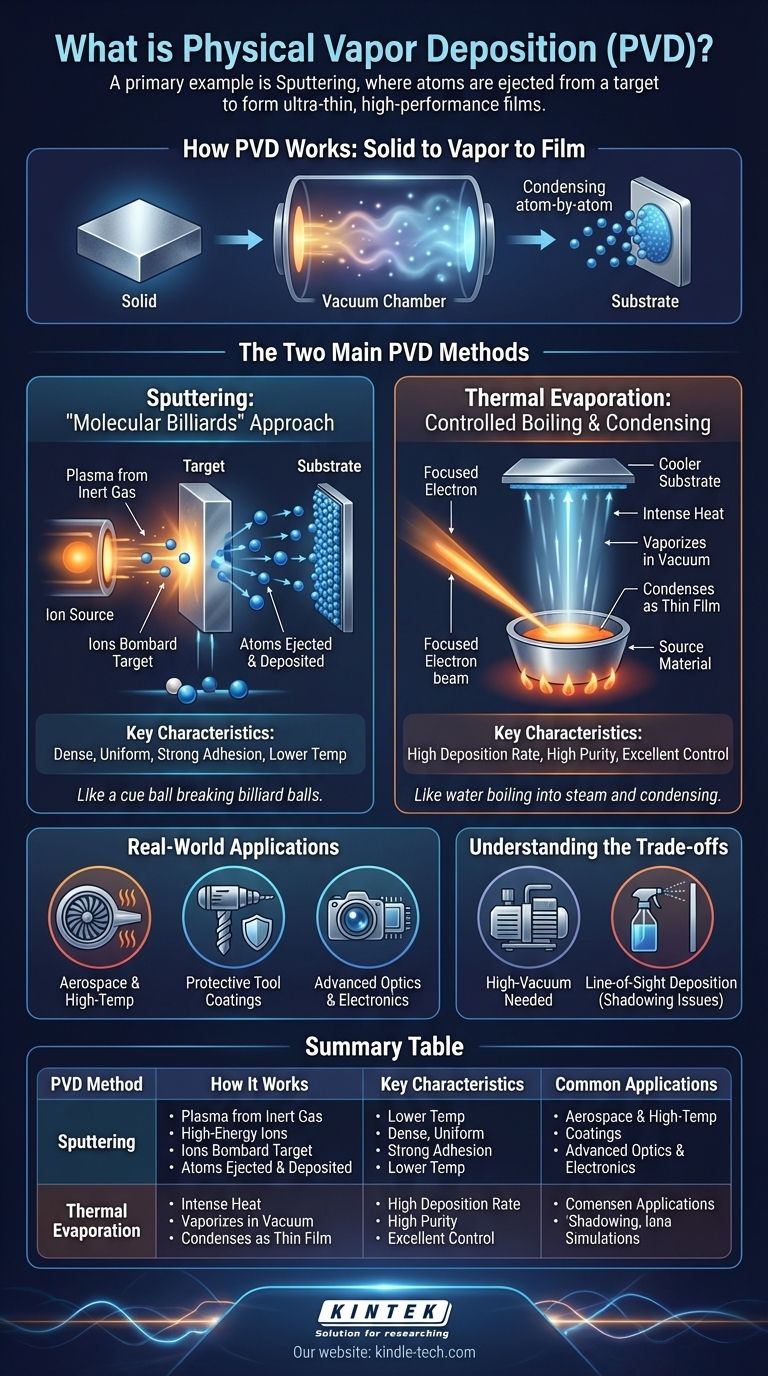

Como o PVD Funciona: Do Sólido ao Vapor e ao Filme

Em sua essência, o PVD é um processo de transformação física. Um material sólido é convertido em vapor dentro de uma câmara de alto vácuo, transportado através desse vácuo e então condensado átomo por átomo na superfície de um objeto alvo, conhecido como substrato.

Os Dois Principais Métodos de PVD

Embora existam muitas variações, as técnicas se enquadram em duas categorias principais com base em como o material sólido é transformado em vapor.

Pulverização Catódica: Uma Abordagem de "Bilhar Molecular"

A pulverização catódica usa uma fonte de alta energia para criar um plasma (tipicamente de um gás inerte como o argônio) dentro da câmara de vácuo.

Esses íons de alta energia são acelerados em um "alvo", que é um bloco do material de revestimento desejado. O impacto fisicamente desprende átomos do alvo, um processo análogo a uma bola de bilhar quebrando um arranjo de bolas de bilhar.

Esses átomos ejetados então viajam pela câmara e se depositam no substrato, formando um filme fino muito denso, uniforme e bem aderido.

Evaporação Térmica: Ebulição e Condensação Controladas

A evaporação térmica usa calor intenso para elevar a temperatura do material de origem até que ele comece a vaporizar ou ferver.

Este processo deve ocorrer no vácuo para permitir que os átomos vaporizados viajem livremente sem colidir com as moléculas de ar.

O vapor então viaja em linha reta até atingir o substrato mais frio, onde se condensa de volta a um estado sólido, formando um filme fino. Um método comum, a evaporação por feixe de elétrons, usa um feixe focado de elétrons para aquecer o material com extrema precisão.

Aplicações no Mundo Real: Onde o PVD é Usado

O PVD não é usado para revestimentos comuns como tinta. É um processo de alto desempenho reservado para aplicações onde as propriedades da superfície são críticas para a função e longevidade.

Componentes Aeroespaciais e de Alta Temperatura

Empresas aeroespaciais usam PVD para aplicar revestimentos densos de barreira térmica em componentes de motores, como pás de turbina. Esses revestimentos permitem que as peças resistam a temperaturas extremas, melhorando a eficiência e a durabilidade.

Revestimentos Protetores para Ferramentas

Revestimentos duros e resistentes à corrosão são aplicados em ferramentas industriais como brocas, fresas e moldes. Um filme fino de PVD pode aumentar drasticamente a vida útil da ferramenta, reduzindo o atrito e prevenindo o desgaste.

Óptica e Eletrônica Avançadas

O PVD é essencial para a eletrônica e óptica modernas. É usado para aplicar filmes antirreflexo em lentes de óculos e ópticas de câmera, bem como camadas condutoras para painéis solares e os intrincados filmes finos necessários para a fabricação de semicondutores.

Compreendendo as Trocas

Embora poderoso, o PVD é um processo especializado com restrições específicas que o tornam inadequado para algumas aplicações.

A Necessidade de Vácuo

Todos os processos de PVD exigem um ambiente de alto vácuo. O equipamento é complexo e caro, e a criação do vácuo adiciona tempo e custo ao ciclo de fabricação.

Deposição em Linha de Visada

Os átomos vaporizados viajam em linha reta da fonte para o substrato. Essa característica de "linha de visada" pode dificultar o revestimento uniforme de superfícies internas ou áreas complexas e sombreadas de um objeto tridimensional.

Pulverização Catódica vs. Evaporação

A pulverização catódica geralmente produz filmes mais densos com maior adesão do que a evaporação. No entanto, a evaporação pode frequentemente atingir taxas de deposição mais altas, tornando-a mais rápida para certas aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor técnica de PVD depende inteiramente das propriedades desejadas do produto final e da natureza do substrato que está sendo revestido.

- Se o seu foco principal é máxima durabilidade e resistência ao desgaste: A pulverização catódica é frequentemente preferida para criar revestimentos densos e duros em ferramentas e componentes mecânicos.

- Se o seu foco principal são filmes ópticos ou eletrônicos de alta pureza: A evaporação térmica oferece excelente controle para depositar camadas finas e precisas para lentes ou semicondutores.

- Se o seu foco principal é revestir um substrato sensível ao calor: A pulverização catódica é frequentemente um processo de temperatura mais baixa do que a evaporação térmica, tornando-a uma escolha mais segura para plásticos ou outros materiais que poderiam ser danificados por altas temperaturas.

Em última análise, o PVD capacita os engenheiros a projetar superfícies com propriedades muito além do que o material base sozinho poderia fornecer.

Tabela Resumo:

| Método PVD | Como Funciona | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Pulverização Catódica | Bombardeia um material alvo com íons para ejetar átomos. | Filmes densos e uniformes; forte adesão; menor temperatura. | Revestimentos protetores de ferramentas, superfícies resistentes ao desgaste. |

| Evaporação Térmica | Aquece um material até que ele vaporize no vácuo. | Altas taxas de deposição; excelente para filmes de alta pureza. | Revestimentos ópticos, camadas semicondutoras, eletrônicos. |

Precisa de uma solução de revestimento PVD de alto desempenho para o seu projeto? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Seja para desenvolver ferramentas, componentes ópticos ou dispositivos eletrônicos, nossa experiência em tecnologias PVD como pulverização catódica e evaporação pode ajudá-lo a alcançar propriedades de superfície superiores. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante