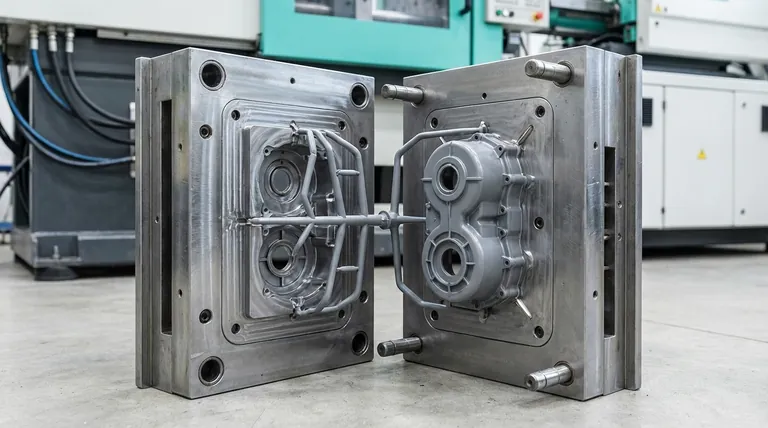

Na moldagem por injeção, um molde de duas placas é o projeto de molde mais fundamental e amplamente utilizado. Ele é construído a partir de duas seções principais, um lado da cavidade (lado A) e um lado do núcleo (lado B), que se separam ao longo de um único plano conhecido como linha de partição. Quando o molde se abre, a peça acabada e o sistema de canal de plástico usado para preenchê-la são ejetados juntos.

A simplicidade do molde de duas placas é sua maior força, tornando-o econômico e confiável. No entanto, essa mesma simplicidade restringe onde o plástico pode ser injetado na peça, uma troca crítica que todo projetista deve entender.

Como Funciona um Molde de Duas Placas: A Mecânica Central

A operação de um molde de duas placas é direta, construída com base na interação entre suas duas metades principais.

O Lado A e o Lado B

O molde é composto por duas metades. O lado A, também conhecido como placa da cavidade, geralmente forma a superfície cosmética externa da peça e é montado na placa estacionária da máquina de moldagem.

O lado B, ou placa do núcleo, forma a geometria interna e abriga o sistema de extração. Ele é montado na placa móvel da máquina.

A Linha de Partição

A linha de partição é a superfície única onde o lado A e o lado B se encontram quando o molde está fechado. A separação do molde sempre ocorre ao longo deste plano.

O Ciclo de Injeção e Ejeção

Durante a operação, as duas placas são travadas juntas. O plástico derretido é injetado através de um canal de entrada (sprue), flui através de canais chamados canais de alimentação (runners) e entra na cavidade da peça através de uma canaleta de injeção (gate).

Após o plástico esfriar e solidificar, o lado B se afasta do lado A. Pinos de extração dentro do lado B empurram então a peça acabada, com o sistema de canal de alimentação ainda anexado, para fora do molde.

O Papel do Canal de Alimentação e da Canaleta de Injeção

Em um molde de duas placas, o projeto do sistema de canal de alimentação e da canaleta de injeção está diretamente ligado à estrutura fundamental do molde.

Contido Dentro da Linha de Partição

O sistema de canal de alimentação deve ser esculpido na superfície da linha de partição. Esta é uma restrição definidora do projeto de duas placas.

Como o canal de alimentação está no mesmo plano da borda da peça, o plástico deve ser injetado a partir da lateral da cavidade.

Opções Comuns de Canaleta de Injeção

Esta restrição leva a tipos específicos de canaleta de injeção, mais comumente uma canaleta de borda (edge gate). Este tipo de canaleta alimenta o plástico na lateral da peça, deixando uma pequena imperfeição que deve ser aparada após a moldagem.

Necessidade de Remoção Manual da Canaleta (Degating)

Como o canal de alimentação e a peça são ejetados como uma única peça, eles devem ser separados. Esta é frequentemente uma operação secundária manual chamada remoção da canaleta (degating), que adiciona custos de mão de obra e tempo de ciclo.

Entendendo as Trocas (Trade-offs)

A escolha de um molde de duas placas envolve equilibrar custo, complexidade e qualidade da peça.

Vantagem: Simplicidade e Custo-Benefício

Com menos componentes e sem mecanismos complexos, os moldes de duas placas são os menos caros para projetar e fabricar. Isso os torna ideais para projetos com orçamentos menores e geometrias de peças mais simples.

Vantagem: Robustez e Confiabilidade

Sua construção simples significa que há menos coisas que podem quebrar. Os moldes de duas placas são altamente confiáveis, fáceis de manter e muitas vezes permitem tempos de ciclo mais rápidos devido à sua ação direta e descomplicada.

Limitação: Localização Restrita da Canaleta de Injeção

A incapacidade de injetar diretamente no centro de uma peça é a desvantagem mais significativa. Isso pode afetar como o plástico preenche o molde, potencialmente causando problemas cosméticos ou fraquezas estruturais. Também significa que a marca da canaleta de injeção está sempre no perímetro da peça.

Limitação: Desperdício de Canal de Alimentação e Operações Secundárias

O sistema de canal de alimentação é ejetado com a peça em cada ciclo, criando material de sucata. Embora esse plástico possa ser moído e reutilizado, ele representa um custo de material. A remoção manual da canaleta necessária também adiciona um custo de mão de obra que pode ser significativo em produção de alto volume.

Fazendo a Escolha Certa para o Seu Projeto

Selecionar o tipo de molde correto é uma decisão crítica baseada em suas prioridades específicas.

- Se seu foco principal é minimizar o custo e a complexidade da ferramenta: O molde de duas placas é a escolha padrão e mais eficaz, especialmente para peças onde a localização da marca da canaleta de injeção não é uma questão cosmética.

- Se seu foco principal é a aparência cosmética e a localização flexível da canaleta de injeção: Um molde de duas placas provavelmente é insuficiente. Você deve investigar um molde de três placas ou um molde de canal quente, que permite a injeção diretamente no topo de uma peça.

- Se seu foco principal é a produção de alto volume com desperdício mínimo de material: A sucata do canal de alimentação de um molde de duas placas pode aumentar, tornando um sistema de canal quente "sem canal de alimentação" mais econômico ao longo da vida do projeto.

Compreender essas trocas fundamentais é o primeiro passo para projetar um molde que esteja perfeitamente alinhado com o orçamento, a qualidade e os objetivos de produção do seu projeto.

Tabela de Resumo:

| Recurso | Vantagem | Limitação |

|---|---|---|

| Projeto | Simples, robusto e confiável | Localização restrita da canaleta de injeção (somente lateral) |

| Custo | Custo inicial de ferramental mais baixo | Desperdício de canal de alimentação e remoção manual da canaleta adicionam custo |

| Aplicação | Ideal para peças mais simples e orçamentos menores | Não adequado para peças com canal de injeção superior ou alta exigência cosmética |

Pronto para escolher o molde certo para o seu projeto? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis, incluindo soluções para suas necessidades de prototipagem e produção. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre moldes de duas placas, três placas e canal quente para garantir o sucesso do seu projeto. Entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensa de Bolas para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensagem Bidirecional Redondo para Laboratório

As pessoas também perguntam

- Qual a função de um molde de grafite durante a sinterização por prensagem a quente de cerâmicas de fluoreto? Aumentar a Densificação

- Quais são as funções principais dos moldes de teste de PEEK? Ferramentas Essenciais para a Montagem de Baterias de Estado Sólido

- Por que os revestimentos de nitreto de boro e o papel de grafite são aplicados aos moldes de grafite? Aumente o sucesso da sua sinterização por prensagem a quente

- O que é o preenchimento do molde? Domine a Etapa Inicial Crítica da Moldagem por Injeção

- O que é uma moldura de inserção? Um Guia Simples para Adicionar Detalhe Arquitetónico

- Quais são as principais funções dos moldes de grafite na prensagem a quente a 2000°C? Otimize Seus Compósitos C-SiC-B4C-TiB2

- Que problemas técnicos os punções de pressão especializados resolvem? Corrigem a delaminação e os gradientes de densidade na prensagem de baterias.

- Quais são as desvantagens do molde de três placas? Custos Mais Altos, Complexidade e Manutenção