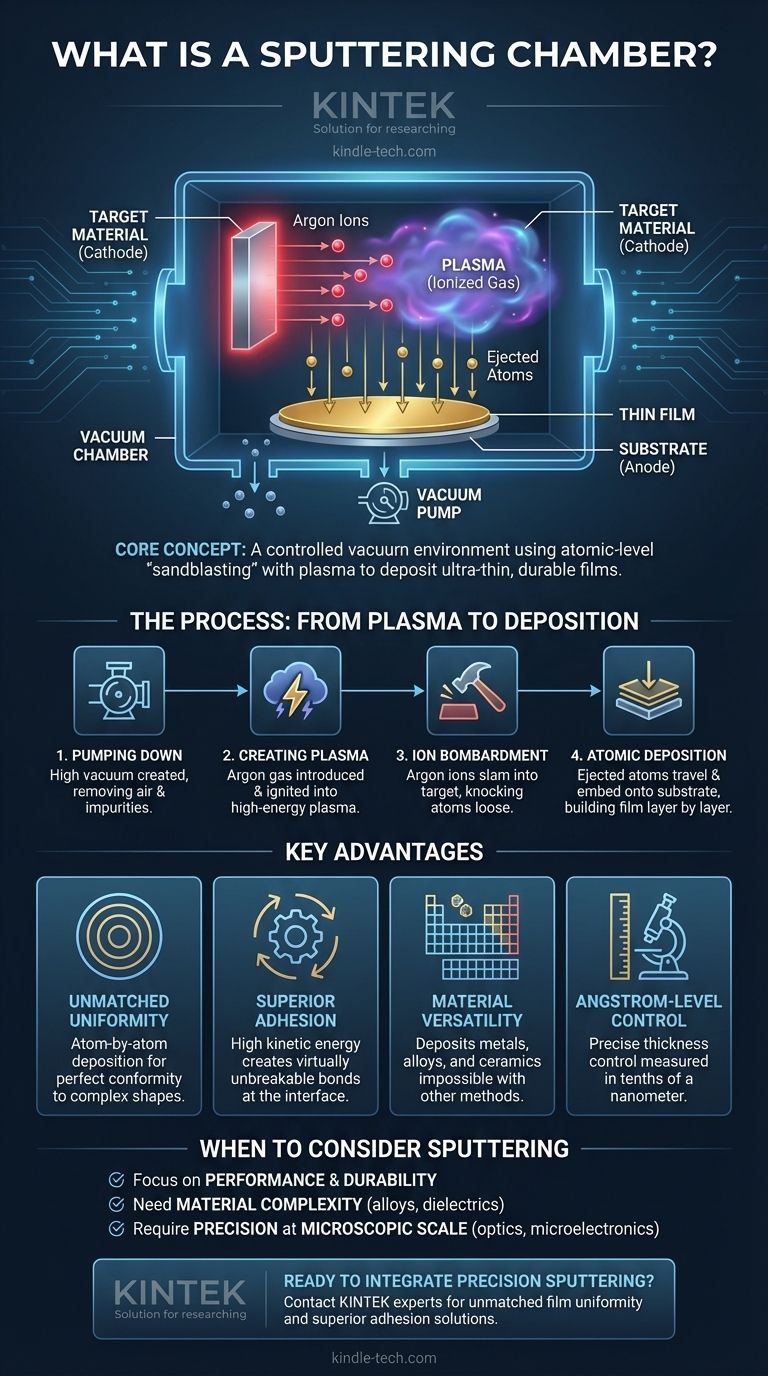

Em essência, uma câmara de sputtering é um ambiente de vácuo altamente controlado projetado para um processo de deposição física de vapor (PVD) chamado sputtering. Dentro desta câmara, um material alvo é bombardeado com íons energizados de um plasma gasoso, que fisicamente arrancam átomos do alvo. Esses átomos ejetados viajam então através do vácuo e se depositam em um substrato, formando um filme excepcionalmente fino, uniforme e durável.

O principal desafio na fabricação avançada é criar revestimentos impecáveis e ultrafinos com forte adesão. Uma câmara de sputtering resolve isso usando uma forma de "jateamento de areia" em nível atômico em vácuo puro, permitindo um nível de precisão e força de ligação que outros métodos de revestimento não conseguem alcançar.

A Anatomia do Processo

Para entender a câmara, você deve primeiro entender os elementos chave em ação dentro dela. Todo o sistema é projetado para gerenciar um processo em escala atômica com alta precisão.

O Ambiente de Vácuo

O processo deve ocorrer em alto vácuo. Isso é fundamental por duas razões: impede que os átomos do material de revestimento colidam com moléculas de ar e remove impurezas que poderiam contaminar o filme.

O Material Alvo

Este é um bloco ou placa do material do qual você deseja criar um filme, como titânio, ouro ou dióxido de silício. Ele atua como a fonte dos átomos de revestimento.

O Substrato

Este é o objeto que você pretende revestir. Pode ser qualquer coisa, desde um wafer de silício e uma lente de óculos até um implante médico ou uma broca.

O Gás Ionizado (Plasma)

Uma pequena quantidade controlada de um gás inerte, quase sempre Argônio, é introduzida na câmara. Um forte campo elétrico é então aplicado, removendo elétrons dos átomos de Argônio e criando um estado de matéria brilhante e de alta energia conhecido como plasma.

Como Funciona a Deposição por Sputtering

O processo é uma sequência precisa de eventos, cada um possibilitado pelo design da câmara.

Passo 1: Evacuação

Primeiro, bombas potentes removem quase todo o ar da câmara, criando um vácuo. Esta fase de "evacuação" é essencial para a pureza do filme.

Passo 2: Criação do Plasma

Uma vez que um vácuo suficiente é alcançado, o gás Argônio é introduzido lentamente na câmara. Uma alta voltagem é aplicada entre o alvo (que atua como cátodo) e as paredes da câmara (ânodo), acendendo o gás em um plasma.

Passo 3: Bombardeio de Íons

Os íons de Argônio carregados positivamente no plasma são acelerados pelo campo elétrico e atingem o material alvo carregado negativamente com força tremenda.

Passo 4: Ejeção Atômica e Deposição

Cada impacto tem energia suficiente para arrancar fisicamente átomos ou moléculas do material alvo. Essas partículas ejetadas viajam em linha reta através do vácuo até atingirem o substrato, incorporando-se e construindo-se, camada por camada, em um filme fino.

Entendendo as Vantagens Chave

O sputtering é escolhido em detrimento de outros métodos quando a qualidade e o desempenho do filme são primordiais.

Uniformidade de Filme Incomparável

Como o material é depositado átomo por átomo, o filme resultante tem uma uniformidade excepcional e pode se conformar perfeitamente à topografia complexa de um substrato.

Adesão Superior

Os átomos depositados chegam ao substrato com alta energia cinética. Essa energia ajuda a formar um filme denso e cria uma "ligação virtualmente inquebrável" na interface, à medida que os átomos que chegam se incorporam fisicamente à camada superior do substrato.

Versatilidade de Material

A natureza física do processo significa que quase qualquer material pode ser depositado por sputtering. Isso inclui metais puros, ligas e até compostos cerâmicos isolantes, que são difíceis ou impossíveis de depositar usando outros métodos, como a evaporação térmica.

Controle em Nível de Angstrom

A espessura do filme depositado é uma função direta do tempo e da potência. Isso permite um controle incrivelmente preciso, possibilitando a criação de filmes com espessuras medidas em angstroms (décimos de um nanômetro).

Quando Considerar o Sputtering

A escolha de um método de deposição depende inteiramente dos requisitos técnicos do seu produto final.

- Se seu foco principal é desempenho e durabilidade: O sputtering é a escolha superior para criar filmes finos densos e altamente aderentes que podem resistir ao desgaste e ao estresse ambiental.

- Se seu foco principal é a complexidade do material: Este processo oferece a versatilidade para depositar ligas, dielétricos e metais refratários que não podem ser manuseados por simples evaporação.

- Se seu foco principal é a precisão em escala microscópica: O sputtering fornece o controle de espessura em nível atômico necessário para a fabricação de filtros ópticos, semicondutores e outros dispositivos microeletrônicos.

Em última análise, entender a câmara de sputtering é entender uma ferramenta fundamental que possibilita grande parte da ciência de materiais moderna e da fabricação de alta tecnologia.

Tabela Resumo:

| Componente Chave | Função no Processo de Sputtering |

|---|---|

| Ambiente de Vácuo | Previne contaminação e permite que os átomos viajem sem impedimentos. |

| Material Alvo | A fonte (ex: ouro, titânio) dos átomos de revestimento. |

| Substrato | O objeto (ex: wafer de silício, lente) que está sendo revestido. |

| Gás Ionizado (Plasma) | Fornece os íons energéticos (geralmente Argônio) para ejetar os átomos alvo. |

| Vantagem Chave | Por que é Importante para Sua Aplicação |

|---|---|

| Adesão Superior | Cria uma ligação virtualmente inquebrável para revestimentos duráveis e de alto desempenho. |

| Uniformidade Incomparável | Garante revestimentos consistentes e conformes, mesmo em geometrias complexas. |

| Versatilidade de Material | Deposita uma ampla gama de materiais, incluindo ligas e cerâmicas isolantes. |

| Controle em Nível de Angstrom | Permite controle preciso da espessura para microeletrônica e ótica avançadas. |

Pronto para Integrar Sputtering de Precisão em Seu Laboratório?

Entender a câmara de sputtering é o primeiro passo. O próximo é encontrar o equipamento certo para atingir seus objetivos específicos de revestimento. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, atendendo às necessidades precisas de laboratórios de pesquisa e desenvolvimento.

Se você está desenvolvendo semicondutores de última geração, implantes médicos duráveis ou filtros ópticos avançados, nossa experiência pode ajudá-lo a selecionar a solução de sputtering ideal para uniformidade de filme incomparável, adesão superior e versatilidade de material.

Vamos discutir os requisitos do seu projeto. Contate nossos especialistas hoje para encontrar o sistema de sputtering perfeito para os desafios do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto