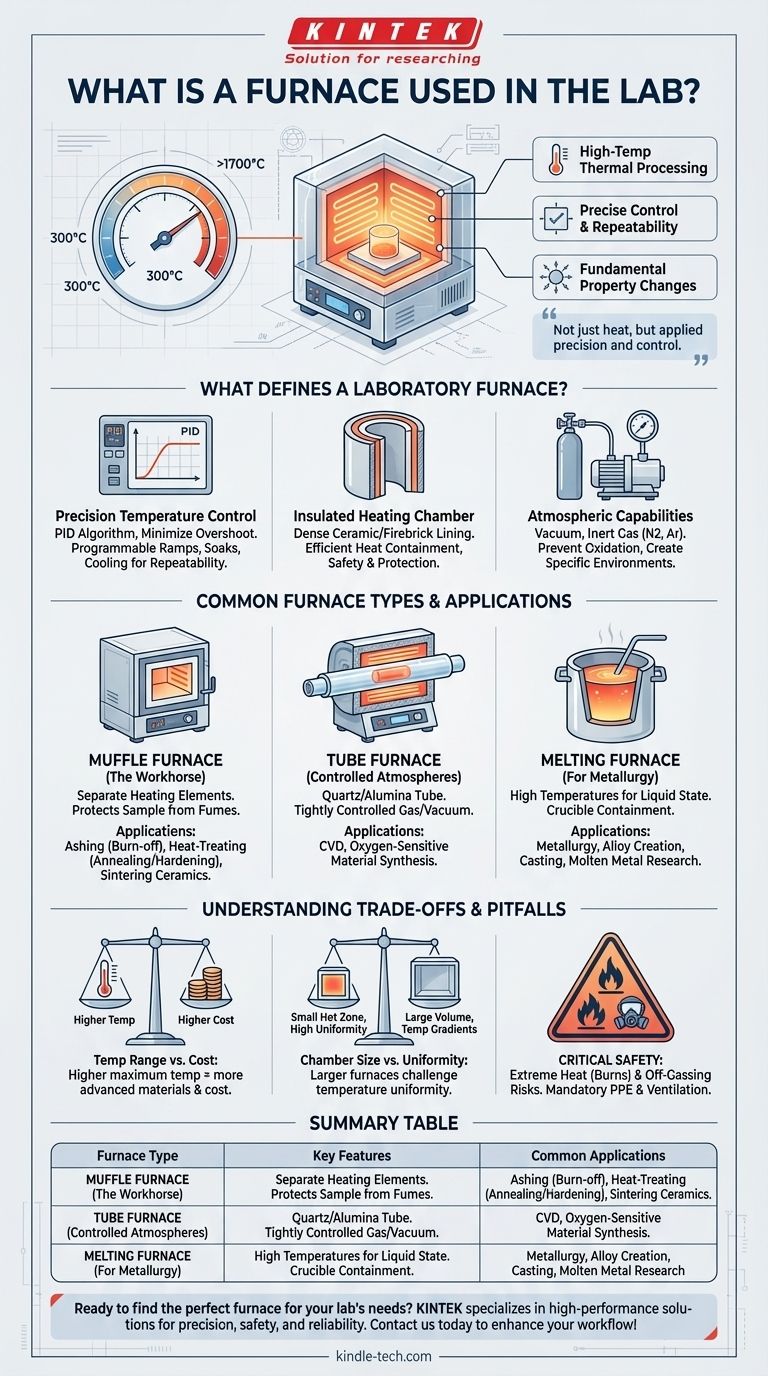

Em sua essência, um forno de laboratório é um instrumento de processamento térmico de alta temperatura usado para submeter materiais a calor precisamente controlado. Ao contrário de um forno simples, ele é projetado para atingir temperaturas que geralmente variam de 300°C a mais de 1700°C (572°F a 3092°F), permitindo mudanças fundamentais nas propriedades físicas ou químicas de um material para pesquisa, testes ou preparação de amostras.

Um forno de laboratório não se trata apenas de gerar calor; trata-se de aplicar esse calor com precisão e controle. A chave é entender que a tarefa específica — seja derreter metal, testar cerâmicas ou preparar uma amostra para análise — dita o tipo de forno necessário.

O Que Define um Forno de Laboratório?

Embora os designs variem, todos os fornos de laboratório são construídos em torno de alguns princípios básicos que os separam dos equipamentos de aquecimento padrão.

Controle Preciso de Temperatura

A característica definidora de um forno de laboratório é sua capacidade de executar um perfil de temperatura específico. Isso é gerenciado por um controlador digital, frequentemente usando um algoritmo PID (Proporcional-Integral-Derivativo) para minimizar o excesso e a falta de temperatura.

Isso permite que os pesquisadores programem taxas de aquecimento precisas (rampas), tempos de espera (imersões) e taxas de resfriamento, o que é crítico para experimentos repetíveis.

Câmara de Aquecimento Isolada

O coração do forno é uma câmara altamente isolada. Esta câmara é tipicamente revestida com fibra cerâmica densa ou tijolo refratário para conter o calor extremo de forma eficiente e proteger o usuário e o equipamento circundante.

Os próprios elementos de aquecimento são frequentemente feitos de materiais especializados como Kanthal (liga de ferro-cromo-alumínio), carboneto de silício (SiC) ou dissiliceto de molibdênio (MoSi2), escolhidos com base na temperatura máxima exigida pelo forno.

Capacidades Atmosféricas

Muitos fornos avançados oferecem a capacidade de controlar a atmosfera dentro da câmara. Isso pode variar desde a criação de vácuo até a introdução de um gás específico, como nitrogênio ou argônio, para criar um ambiente inerte que previne a oxidação durante o aquecimento.

Tipos Comuns de Fornos e Suas Aplicações

O termo "forno de laboratório" abrange vários designs distintos, cada um otimizado para diferentes tarefas.

O Forno Mufla (O Cavalo de Batalha)

Pense em um forno mufla como a ferramenta de uso geral para trabalhos de alta temperatura. Os elementos de aquecimento são separados da câmara principal (muflados), protegendo-os de quaisquer fumos ou materiais liberados da amostra.

Estes são ideais para aplicações como incineração (queima de material orgânico para determinar o conteúdo inorgânico), tratamento térmico de metais (recozimento ou endurecimento) e sinterização de cerâmicas.

O Forno Tubular (Para Atmosferas Controladas)

Um forno tubular possui uma câmara cilíndrica, tipicamente feita de quartzo, alumina ou mulita, que passa pela zona de aquecimento isolada. Seu design é perfeito para processos que exigem uma atmosfera rigidamente controlada.

As amostras são colocadas dentro do tubo, que pode então ser selado e preenchido com um gás específico ou ter um vácuo puxado. Isso é essencial para sínteses avançadas de materiais como Deposição Química de Vapor (CVD) ou tratamento térmico de materiais sensíveis ao oxigênio.

O Forno de Fusão ou Fundição (Para Metalurgia)

Como o nome sugere, este forno é projetado especificamente para levar os materiais ao seu estado líquido. Eles são projetados para lidar com as altas temperaturas necessárias para derreter metais como alumínio, bronze ou até mesmo aço em ambientes de laboratório.

Esses fornos são amplamente utilizados em metalurgia para criar novas ligas, realizar fundição e conduzir pesquisas sobre as propriedades de metais fundidos. Eles são construídos para conter com segurança um cadinho, o recipiente cerâmico que contém o material líquido.

Compreendendo as Vantagens e Desvantagens

A seleção de um forno envolve equilibrar capacidade, segurança e custo. A má compreensão desses fatores pode levar a experimentos falhos ou riscos de segurança.

Faixa de Temperatura vs. Custo

O maior fator de custo é a temperatura máxima de operação. Um forno classificado para 1200°C é significativamente menos caro do que um que pode atingir 1700°C, pois a temperatura mais alta requer elementos de aquecimento e materiais de isolamento mais avançados (e caros).

Tamanho da Câmara vs. Uniformidade da Temperatura

Em qualquer forno, existe um volume central conhecido como "zona quente" onde a temperatura é mais uniforme. Em fornos maiores, manter essa uniformidade em toda a câmara torna-se mais desafiador e tecnicamente exigente.

Para processos sensíveis, um forno menor e mais uniforme é frequentemente melhor do que um maior com gradientes de temperatura significativos.

Considerações Críticas de Segurança

Fornos são ferramentas poderosas que exigem respeito. Os principais perigos são o calor extremo, que pode causar queimaduras graves instantaneamente, e o potencial de liberação de gases dos materiais sendo aquecidos.

A ventilação adequada é inegociável. Sempre use Equipamento de Proteção Individual (EPI) apropriado, incluindo luvas resistentes ao calor e óculos de segurança. Certifique-se de que o fornecimento elétrico do forno atenda às suas altas demandas de energia para evitar risco de incêndio.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto depende inteiramente do material com o qual você está trabalhando e da transformação que deseja alcançar.

- Se o seu foco principal é a preparação de amostras, como incineração ou tratamento térmico de uso geral: Um forno mufla padrão é a sua escolha mais versátil e econômica.

- Se o seu foco principal é derreter metais ou criar novas ligas: Você precisa de um forno de fusão ou fundição dedicado, construído para conter com segurança cadinhos de material líquido.

- Se o seu foco principal é a pesquisa que exige um ambiente de gás controlado (inerte, vácuo ou reativo): Um forno tubular é a ferramenta essencial para isolar sua amostra da atmosfera ambiente.

Ao combinar as capacidades do forno com seu material específico e resultado desejado, você transforma uma simples fonte de calor em um poderoso instrumento para a descoberta.

Tabela Resumo:

| Tipo de Forno | Características Principais | Aplicações Comuns |

|---|---|---|

| Forno Mufla | Elementos de aquecimento separados, versátil | Incineração, tratamento térmico, sinterização |

| Forno Tubular | Câmara cilíndrica, controle de gás/vácuo | CVD, síntese de materiais sensíveis ao oxigênio |

| Forno de Fusão | Contenção de cadinho de alta temperatura | Metalurgia, criação de ligas, fundição |

Pronto para encontrar o forno perfeito para as necessidades do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos mufla, tubulares e de fusão, projetados para precisão, segurança e confiabilidade. Seja em pesquisa, metalurgia ou preparação de amostras, fornecemos soluções personalizadas para suas necessidades específicas. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seu fluxo de trabalho e fornecer resultados consistentes!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os requisitos dos refratários? Os Quatro Pilares para o Sucesso em Altas Temperaturas

- Quais são as vantagens e desvantagens da sinterização? Um Guia para a Fabricação de Alto Desempenho

- Quando aquecemos um anel de metal, ele se expande ou se comprime? O furo fica maior, não menor.

- O metal expande com o aquecimento ou com o arrefecimento? A Ciência da Expansão Térmica Explicada

- O que acontece no forno mufla? Obtenha Processamento de Alta Temperatura Puro e Uniforme