Uma planta de pirólise contínua é um sistema industrial automatizado projetado para decompor termicamente materiais residuais, como pneus, na ausência de oxigênio, sem interrupção. Ela alimenta continuamente a matéria-prima e descarrega os produtos acabados, permitindo a conversão de resíduos em recursos valiosos como óleo combustível e negro de fumo de forma ininterrupta, 24 horas por dia, 7 dias por semana.

A característica definidora de uma planta de pirólise contínua não é apenas o processo químico, mas a engenharia que permite a operação automatizada e ininterrupta. Esta mudança fundamental de projeto em relação aos sistemas tradicionais de "batelada" maximiza a eficiência, o rendimento e a lucratividade para a reciclagem de resíduos em grande escala.

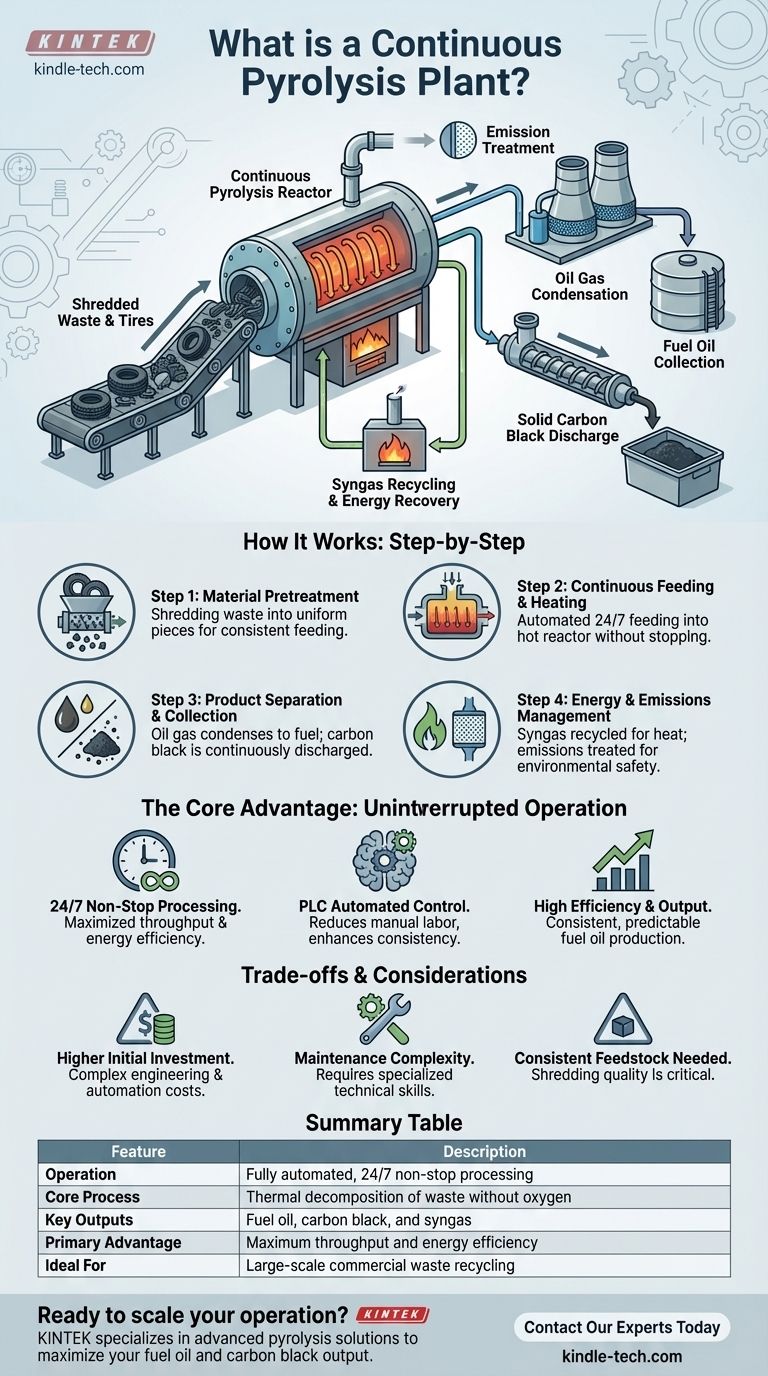

Como Funciona a Pirólise Contínua: Uma Análise Passo a Passo

Todo o processo é um fluxo de trabalho altamente integrado e automatizado, gerenciado por um sistema de controle central para garantir eficiência e segurança do início ao fim.

Passo 1: Pré-tratamento do Material

Antes de entrar no sistema principal, os pneus residuais devem ser preparados. Isso envolve o uso de uma máquina de trefilação para remover os fios de aço e, em seguida, triturar a borracha restante em pedaços pequenos e uniformes.

O tamanho consistente da matéria-prima é fundamental para a operação estável do mecanismo de alimentação contínua.

Passo 2: Alimentação e Aquecimento Contínuos

Os pedaços de pneu triturados são alimentados no reator de pirólise através de um sistema de alimentação automatizado e selado. Isso permite que o material entre no reator quente sem a necessidade de desligar ou resfriar o sistema.

Uma vez lá dentro, o reator é aquecido usando uma variedade de combustíveis potenciais, incluindo gás natural, carvão ou até mesmo uma porção do gás combustível produzido pelo próprio processo.

Passo 3: Separação e Coleta de Produtos

À medida que o material aquece dentro do reator, ele se decompõe em gás de óleo e negro de fumo sólido. Este gás de óleo quente é canalizado através de um sistema de resfriamento de múltiplos estágios.

O processo de resfriamento condensa o gás em óleo combustível líquido, que é coletado em tanques de armazenamento. O negro de fumo sólido é simultaneamente removido do reator usando um sistema de descarga selado, como um transportador de rosca.

Passo 4: Gerenciamento de Energia e Emissões

O processo de pirólise também gera um gás não condensável, frequentemente chamado de gás de síntese (syngas). Este gás é capturado, tratado e reciclado de volta para a fornalha para ajudar a aquecer o reator, reduzindo o consumo de combustível externo.

Qualquer fumaça gerada pela queima inicial do combustível é tratada através de um sistema de purificação separado antes de ser descarregada com segurança, minimizando o impacto ambiental da planta.

A Vantagem Central: O Que "Contínuo" Realmente Significa

O termo "contínuo" significa uma vantagem fundamental no projeto operacional, superando as limitações dos sistemas mais antigos baseados em "batelada".

Operação Ininterrupta

A planta não precisa ser parada, resfriada, limpa e recarregada entre cada ciclo. Os sistemas contínuos de alimentação e descarga permitem que ela opere 24 horas por dia, aumentando drasticamente a capacidade total de processamento e economizando energia significativa que seria desperdiçada em ciclos repetidos de aquecimento e resfriamento.

Automação e Controle

Essas plantas são tipicamente gerenciadas por um Sistema de Controlador Lógico Programável (CLP). Este cérebro central automatiza todo o fluxo de trabalho, desde as taxas de alimentação até o controle de temperatura, reduzindo a necessidade de mão de obra manual e minimizando a chance de erro humano.

Alta Eficiência e Saída

A combinação de operação ininterrupta e aquecimento otimizado resulta em uma saída de óleo combustível maior e mais consistente. Muitos projetos utilizam múltiplos reatores ou sistemas rotativos internos avançados para garantir que a matéria-prima seja aquecida de maneira uniforme e completa, maximizando a taxa de conversão.

Entendendo as Compensações e Considerações

Embora altamente eficientes, o modelo contínuo apresenta seus próprios desafios que devem ser considerados para qualquer aplicação prática.

Maior Investimento Inicial

Os sistemas sofisticados de alimentação/descarga automatizados, os controles CLP e a engenharia robusta necessária para a operação 24 horas por dia, 7 dias por semana, tornam as plantas contínuas significativamente mais caras de construir do que as plantas mais simples do tipo batelada.

Complexidade de Manutenção

Um sistema integrado e ininterrupto possui mais peças móveis e lógica de controle complexa. A manutenção exige habilidades técnicas mais especializadas, e uma falha em um componente pode potencialmente paralisar toda a linha de produção.

Necessidade de Matéria-Prima Consistente

Os sistemas de alimentação automatizados são projetados para um tamanho e qualidade específicos do material de entrada. Isso torna a fase de pré-tratamento (trituração) absolutamente crítica; qualquer variação na matéria-prima pode interromper o processo e reduzir a eficiência.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tipo certo de planta de pirólise depende inteiramente da sua escala operacional e dos objetivos de negócios.

- Se o seu foco principal é o processamento comercial em grande escala: Uma planta contínua é a escolha superior devido ao seu alto rendimento, custos de mão de obra mais baixos por tonelada e eficiência energética superior.

- Se o seu foco principal é uma operação em menor escala ou minimizar o capital inicial: Uma planta de batelada mais simples pode ser um ponto de entrada mais acessível, apesar de ter custos operacionais mais altos e menor produção geral.

- Se o seu foco principal é a consistência do produto e a estabilidade operacional: A automação e o controle preciso do processo de uma planta contínua gerenciada por CLP oferecem confiabilidade inigualável e saída previsível.

Em última análise, escolher uma planta de pirólise contínua é um investimento em eficiência industrial e automação para a conversão de resíduos em energia.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Operação | Processamento totalmente automatizado, sem interrupção, 24 horas por dia, 7 dias por semana |

| Processo Central | Decomposição térmica de resíduos (ex: pneus) sem oxigênio |

| Saídas Principais | Óleo combustível, negro de fumo e gás de síntese |

| Vantagem Principal | Rendimento máximo e eficiência energética para operações em grande escala |

| Ideal Para | Projetos de reciclagem de resíduos comerciais em grande escala e recuperação de energia |

Pronto para escalar sua operação de reciclagem de resíduos com eficiência de nível industrial?

A KINTEK é especializada em equipamentos avançados de laboratório e processamento, incluindo soluções de pirólise. Nossa experiência pode ajudá-lo a selecionar o sistema certo para maximizar sua produção de óleo combustível e negro de fumo.

Entre em contato com nossos especialistas hoje mesmo para discutir como uma planta de pirólise contínua pode transformar seu fluxo de resíduos em um recurso lucrativo.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões