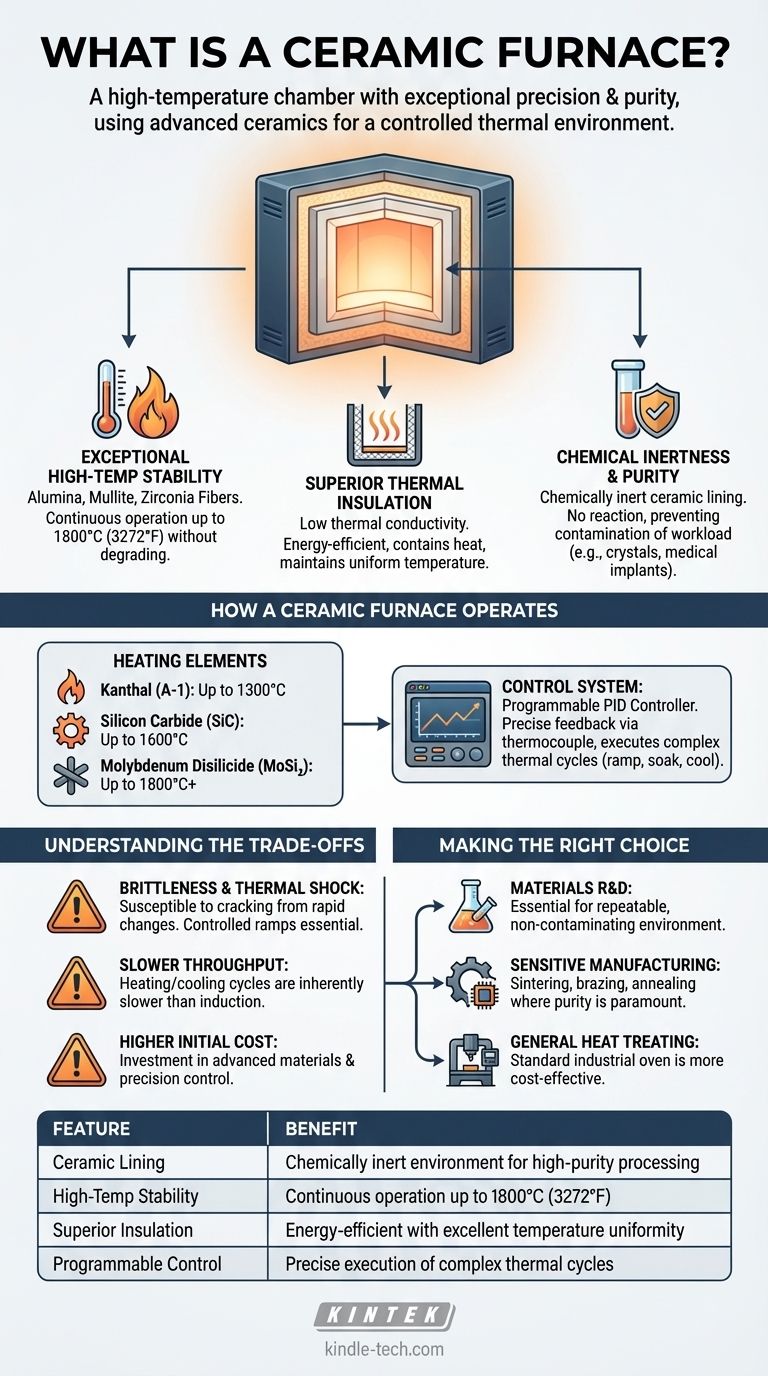

Em sua essência, um forno cerâmico é uma câmara de alta temperatura projetada para processar materiais com precisão e pureza excepcionais. Ele usa materiais cerâmicos avançados para seu revestimento interno e isolamento, permitindo que atinja temperaturas extremamente altas enquanto mantém um ambiente estável, uniforme e limpo que faria fornos metálicos falhar ou contaminar o produto de trabalho.

O verdadeiro valor de um forno cerâmico não é apenas a sua capacidade de aquecer; é o poder de criar um ambiente térmico precisamente controlado, livre de reações químicas. Isso o torna uma ferramenta indispensável para o desenvolvimento e processamento de materiais avançados onde a pureza e a integridade estrutural são primordiais.

O Papel Definidor da Cerâmica

O termo "cerâmico" no nome é a chave para as capacidades únicas do forno. Ao contrário dos metais, que podem derreter, deformar ou reagir em altas temperaturas, cerâmicas específicas oferecem uma combinação de propriedades ideais para processamento térmico extremo.

Estabilidade Excepcional em Altas Temperaturas

Cerâmicas como alumina de alta pureza, mulita e fibras de zircônia formam o núcleo da câmara do forno. Esses materiais podem suportar operação contínua em temperaturas que frequentemente excedem 1200°C (2200°F) e até 1800°C (3272°F) ou mais, sem degradação.

Isolamento Térmico Superior

A baixa condutividade térmica do isolamento de fibra cerâmica é o que torna o forno energeticamente eficiente. Ele mantém o calor contido dentro da câmara, garantindo que o exterior permaneça frio e que a energia térmica não seja desperdiçada. Essa propriedade também é fundamental para manter uma zona de temperatura altamente uniforme no interior.

Inerência Química e Pureza

Este é talvez o atributo mais crítico para aplicações científicas. O revestimento cerâmico é quimicamente inerte, o que significa que não reagirá com ou liberará impurezas no material que está sendo processado (conhecido como "carga de trabalho"). Isso é essencial para aplicações como o crescimento de cristais, sinterização de implantes médicos ou criação de vidro de alta pureza, onde até mesmo contaminação vestigial pode arruinar o produto final.

Como um Forno Cerâmico Opera

Um forno cerâmico combina sua câmara robusta com um sistema de controle de precisão para executar ciclos térmicos complexos. Este sistema o transforma de um forno simples em um equipamento sofisticado de laboratório ou produção.

Os Elementos de Aquecimento

Para atingir temperaturas extremas, esses fornos usam elementos de aquecimento especializados. Os tipos comuns incluem:

- Kanthal (A-1): Uma liga metálica usada para temperaturas de até cerca de 1300°C.

- Carbeto de Silício (SiC): Um compósito cerâmico usado para temperaturas de até 1600°C.

- Dissiliceto de Molibdênio (MoSi₂): Um elemento cermet usado para as faixas mais altas, frequentemente até 1800°C ou mais.

A escolha do elemento é ditada pela temperatura operacional máxima exigida pelo forno.

O Sistema de Controle

Forno cerâmicos modernos são gerenciados por um controlador programável, frequentemente um controlador PID (Proporcional-Integral-Derivativo). Esta unidade recebe feedback de um termopar dentro da câmara e ajusta precisamente a energia fornecida aos elementos de aquecimento. Isso permite ao usuário programar perfis de aquecimento complexos com taxas de rampa específicas (quão rápido aquece), tempos de permanência (por quanto tempo mantém uma temperatura) e taxas de resfriamento.

Entendendo as Compensações

Embora poderosos, os fornos cerâmicos são uma ferramenta especializada com limitações específicas que devem ser consideradas.

Fragilidade e Choque Térmico

A principal desvantagem das cerâmicas é a sua fragilidade. A câmara do forno pode rachar se for submetida a impacto mecânico ou, mais comumente, a choque térmico — aquecimento ou resfriamento muito rápido. É por isso que as taxas de rampa controladas não são apenas um recurso, mas uma necessidade para garantir a longa vida útil do forno.

Rendimento Mais Lento

A mesma massa térmica que promove a estabilidade da temperatura também pode significar que os ciclos de aquecimento e resfriamento são inerentemente mais lentos do que em outros sistemas, como fornos de indução. Embora os designs modernos sejam altamente eficientes, eles não são projetados para aquecimento instantâneo.

Custo Inicial Mais Alto

Os materiais avançados (cerâmicas de alta pureza, elementos especializados) e os sistemas de controle de precisão tornam esses fornos um investimento significativo em comparação com fornos industriais forrados de metal padrão. Seu custo é um reflexo direto de suas capacidades de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno depende inteiramente das exigências do seu material e processo.

- Se o seu foco principal for pesquisa e desenvolvimento de materiais: Um forno cerâmico é essencial para seu controle programável e repetível e para o ambiente não contaminante necessário para testar e criar novos materiais.

- Se o seu foco principal for a fabricação de componentes sensíveis: Use um forno cerâmico para processos como sinterização de cerâmicas técnicas, brasagem de conjuntos complexos ou recozimento de ligas de grau médico, onde a uniformidade da temperatura e a pureza afetam diretamente a qualidade do produto.

- Se o seu foco principal for o tratamento térmico geral de aços robustos: Um forno industrial mais convencional e menos caro é provavelmente uma escolha mais adequada e econômica, já que a pureza extrema não é necessária.

Em última análise, escolher um forno cerâmico é uma decisão de priorizar um ambiente de alta temperatura controlado, estável e excepcionalmente limpo para os materiais que o exigem.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Revestimento Cerâmico | Ambiente quimicamente inerte para processamento de alta pureza |

| Estabilidade em Alta Temperatura | Operação contínua de até 1800°C (3272°F) |

| Isolamento Superior | Eficiência energética com excelente uniformidade de temperatura |

| Controle Programável | Execução precisa de ciclos térmicos complexos |

Pronto para aprimorar sua pesquisa ou fabricação de materiais com uma solução térmica de alta pureza? A KINTEK é especializada em fornos cerâmicos de alto desempenho e equipamentos de laboratório, fornecendo o ambiente preciso e livre de contaminação que seus materiais sensíveis exigem. Contate nossos especialistas hoje para discutir sua aplicação específica e encontrar o forno perfeito para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais são as aplicações comuns para um forno tubular? Essencial para Tratamento Térmico, Síntese e Purificação

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa