Em sua essência, o único equipamento necessário para fazer biocarvão é um recipiente que permita aquecer material orgânico (biomassa) com muito pouco ou nenhum oxigênio. No entanto, o equipamento específico que você escolher variará drasticamente com base na sua escala pretendida, orçamento e qualidade desejada, variando de simples poços de quintal a sofisticados reatores industriais.

A escolha do equipamento de biocarvão não se trata de encontrar uma única máquina "melhor". Trata-se de compreender a relação entre a escala de produção, o custo e o nível de controle necessário para criar um produto final com as propriedades específicas de que você precisa.

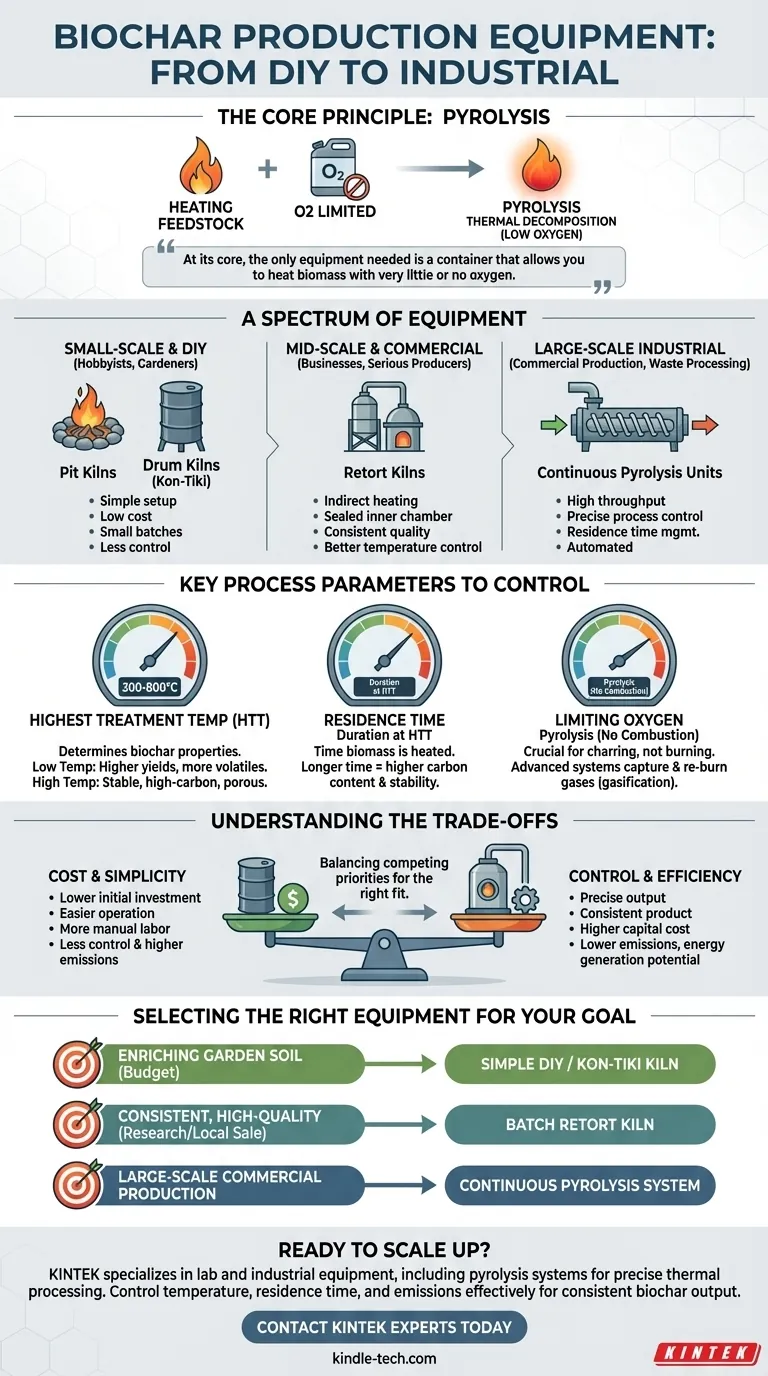

O Princípio Fundamental: O Que Todo Equipamento de Biocarvão Deve Fazer

Todo biocarvão é criado através de um processo chamado pirólise. Esta é simplesmente a decomposição térmica da biomassa em um ambiente com baixo teor de oxigênio. Qualquer equipamento, independentemente de sua complexidade, deve ser projetado para atingir este objetivo fundamental.

### Aquecimento da Matéria-Prima

A função principal de qualquer forno ou reator de biocarvão é aquecer a matéria-prima — como lascas de madeira, resíduos de colheita ou esterco — a uma temperatura alvo. Esta temperatura é um fator crítico que determina as características finais do biocarvão.

### Limitação de Oxigênio

Se houver muito oxigênio presente durante o aquecimento, a biomassa simplesmente queimará e se transformará em cinzas por combustão. O equipamento de biocarvão deve restringir o fluxo de ar para garantir que a pirólise ocorra. Este é o elemento de design mais crucial que separa um forno de biocarvão de uma simples fogueira.

Um Espectro de Equipamentos: Do DIY ao Industrial

A tecnologia de produção de biocarvão existe em um amplo espectro, com opções acessíveis para quase qualquer objetivo.

### Métodos de Pequena Escala e DIY

Para jardineiros, amadores ou pequenos agricultores, a produção pode ser alcançada com investimento mínimo. Esses métodos priorizam a simplicidade e o baixo custo em detrimento da precisão.

- Fornos de Poço: Este método antigo envolve cavar um poço, iniciar um fogo e empilhar progressivamente a biomassa de forma a limitar o oxigênio ao material em carbonização no fundo.

- Fornos de Tambor (Kon-Tiki): Estes são frequentemente feitos de barris de metal modificados ou cones de aço construídos para o efeito. Eles usam um fogo "aceso por cima" que cria uma tampa de chama, impedindo que o oxigênio alcance a biomassa por baixo enquanto ela se transforma em carvão. São simples e relativamente eficientes para pequenos lotes.

### Sistemas de Média Escala e Comerciais

Para empresas ou produtores sérios, equipamentos dedicados oferecem um controle muito maior sobre o produto final. Esses sistemas são projetados para consistência e maior rendimento.

- Fornos de Retorta: Estes utilizam um método de aquecimento indireto. A biomassa é selada em uma câmara interna (a retorta), enquanto um fogo é aceso em uma câmara externa separada. Este design separa completamente a biomassa do oxigênio e dos gases de combustão, oferecendo excelente controle sobre o processo.

- Unidades de Pirólise Contínua: Sistemas como pirólise de rosca alimentam continuamente a biomassa através de uma câmara aquecida. Eles permitem um controle preciso sobre o tempo de residência (quanto tempo o material é aquecido) e a temperatura, produzindo um produto altamente consistente em escala comercial.

Parâmetros Chave do Processo Que Seu Equipamento Deve Controlar

Como as referências destacam, o valor do biocarvão é determinado por suas propriedades, que são um resultado direto do processo de produção. A capacidade do seu equipamento de gerenciar essas variáveis é fundamental.

### Temperatura Máxima de Tratamento (HTT)

A temperatura máxima atingida durante a pirólise é, sem dúvida, a variável mais importante.

- Temperaturas Baixas (300-450°C): Produzem maiores rendimentos de biocarvão, mas com mais compostos voláteis remanescentes.

- Temperaturas Altas (550-800°C): Resultam em um biocarvão mais estável, com maior teor de carbono e maior porosidade, mas geralmente com um rendimento total menor. Equipamentos avançados oferecem controle preciso de temperatura para atingir esses resultados específicos.

### Tempo de Residência

Esta é a duração em que a biomassa é mantida na temperatura máxima de tratamento. Tempos de residência mais longos podem aumentar ainda mais o teor de carbono e a estabilidade do carvão. Sistemas contínuos oferecem o melhor controle sobre este parâmetro.

### Manuseio da Matéria-Prima

O tipo e a preparação da sua matéria-prima (por exemplo, lascas de madeira vs. palha) afetam o processo. Embora não faça parte do próprio forno, você pode precisar de equipamentos de suporte como picadores de madeira, trituradores ou secadores para preparar a matéria-prima para uma pirólise consistente e eficiente.

Compreendendo as Compensações

A escolha do equipamento exige o equilíbrio de prioridades concorrentes. Não existe uma solução perfeita, apenas o ajuste certo para um objetivo específico.

### Custo vs. Controle

Fornos de tambor simples são baratos, mas oferecem controle limitado sobre a temperatura e produzem mais fumaça. Reatores automatizados e contínuos fornecem controle preciso para criar carvões projetados, mas exigem um investimento de capital significativo.

### Emissões vs. Simplicidade

Métodos básicos e ao ar livre, como fornos de poço ou tambor, liberam fumaça, que contém partículas e compostos orgânicos voláteis (VOCs). Sistemas mais avançados são projetados para capturar e queimar esses gases — um processo conhecido como gaseificação — o que reduz as emissões e pode ser usado para gerar energia para sustentar o processo.

### Lote vs. Fluxo Contínuo

DIY e muitos sistemas de retorta operam em lotes, onde você carrega, opera, resfria e descarrega o forno. Isso é mais trabalhoso. Sistemas industriais são tipicamente contínuos, alimentando constantemente biomassa bruta e produzindo biocarvão acabado, o que é essencial para a produção comercial em larga escala.

Selecionando o Equipamento Certo para Seu Objetivo

A sua escolha de equipamento deve ser guiada inteiramente pelo seu objetivo principal.

- Se o seu foco principal é enriquecer o solo do jardim com um orçamento limitado: Um forno de tambor DIY simples ou um forno estilo Kon-Tiki é um excelente e econômico ponto de partida.

- Se o seu foco principal é produzir biocarvão consistente e de alta qualidade para pesquisa ou venda local: Um forno de retorta em lote construído para o efeito oferece o melhor equilíbrio entre controle de qualidade e investimento gerenciável.

- Se o seu foco principal é a produção comercial em larga escala ou o processamento de resíduos: Um sistema de pirólise de rosca contínua ou forno rotativo é necessário para atingir o rendimento e a consistência exigidos.

Em última análise, o equipamento certo é aquele que o capacita a atingir seu objetivo específico para a produção de biocarvão.

Tabela Resumo:

| Tipo de Equipamento | Melhor Para | Características Principais |

|---|---|---|

| Fornos de Poço/Tambor DIY | Jardineiros, Amadores | Baixo custo, configuração simples, pequenos lotes |

| Fornos de Retorta | Produtores Comerciais | Melhor controle de temperatura, qualidade consistente |

| Unidades de Pirólise Contínua | Uso Industrial em Grande Escala | Alto rendimento, controle preciso do processo |

Pronto para escalar sua produção de biocarvão com equipamentos confiáveis e de alto desempenho? A KINTEK é especializada em equipamentos laboratoriais e industriais, incluindo sistemas de pirólise e reatores projetados para processamento térmico preciso. Seja você um pesquisador desenvolvendo novas formulações de biocarvão ou um produtor comercial que precisa de produção consistente, nossas soluções ajudam você a controlar a temperatura, o tempo de residência e as emissões de forma eficaz. Entre em contato com nossos especialistas hoje para discutir seus objetivos específicos de produção de biocarvão e descobrir como a KINTEK pode apoiar seu projeto do piloto à produção.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

As pessoas também perguntam

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo