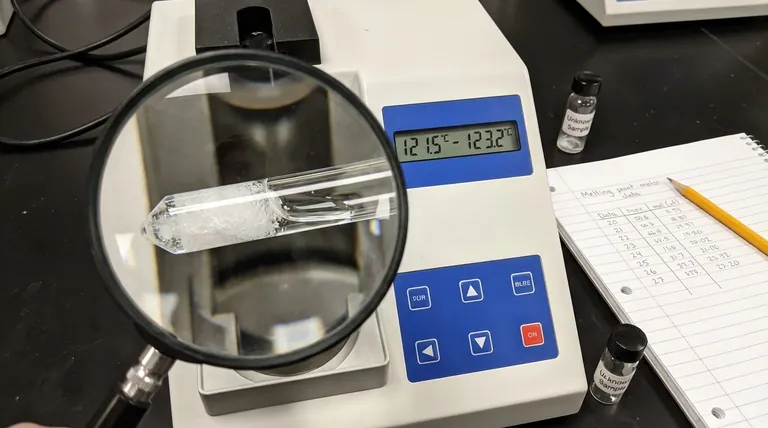

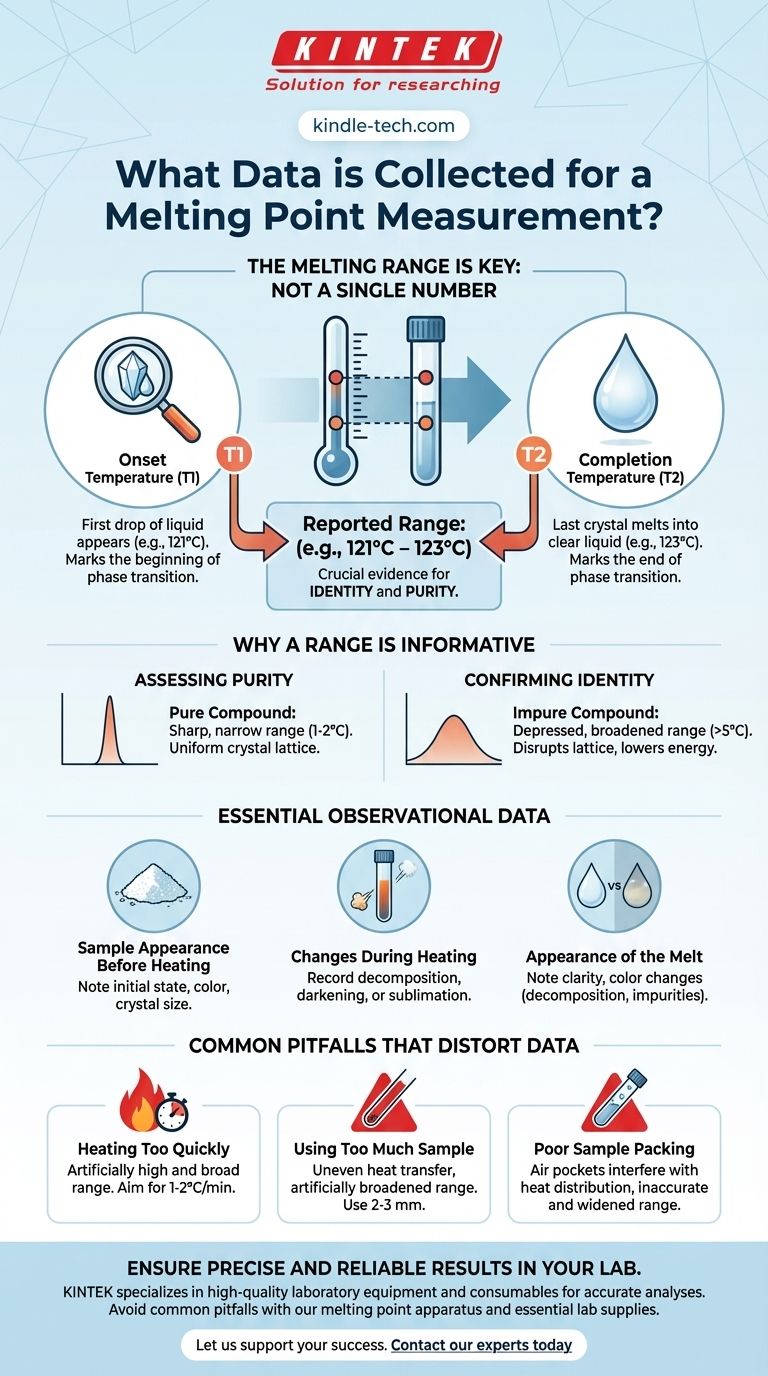

Na prática, os dados essenciais coletados para uma medição de ponto de fusão são uma faixa de temperatura, não um único número. Esta faixa consiste em dois pontos-chave: a temperatura na qual a primeira gota de líquido aparece (o início da fusão) e a temperatura na qual o último cristal do sólido se funde em um líquido claro (a conclusão da fusão).

O propósito central de coletar uma faixa de ponto de fusão é usá-la como uma poderosa ferramenta de diagnóstico. Esses dados fornecem simultaneamente evidências cruciais tanto para a identidade quanto para a pureza de um sólido cristalino.

Os Dois Pontos de Dados Críticos de uma Faixa de Fusão

O "ponto" de fusão é mais precisamente descrito como uma "faixa" de fusão. A qualidade dessa faixa é o que fornece as informações mais valiosas.

A Temperatura de Início (T1)

Esta é a primeira temperatura registrada. É o ponto exato em que se observa a primeira gota de líquido se formando dentro da amostra sólida, muitas vezes vista como um "suor" dos cristais. Esta temperatura marca o início da transição de fase.

A Temperatura de Conclusão (T2)

Esta é a segunda e última temperatura registrada. Ela representa o ponto em que a última partícula sólida se funde, deixando toda a amostra como um líquido transparente. Isso marca o fim da transição de fase.

Como os Dados São Relatados

Os dados finais são sempre relatados como uma faixa, listando a temperatura de início primeiro e a temperatura de conclusão em segundo. Por exemplo, um resultado seria documentado como 121°C – 123°C.

Por Que Esta Faixa É Mais Informativa do Que Um Único Ponto

Um único valor de temperatura fornece muito pouco contexto. As características da faixa — especificamente sua largura e sua concordância com valores conhecidos — são o que tornam a medição tão útil.

Avaliando a Pureza

A largura da faixa de fusão é um indicador primário da pureza de uma substância. Um composto cristalino puro terá uma faixa de fusão muito nítida e estreita, tipicamente abrangendo apenas 1-2°C.

A presença de impurezas perturba a rede cristalina uniforme do composto. Essa perturbação diminui a energia necessária para começar a quebrar a estrutura, resultando em uma faixa de fusão deprimida (inferior) e alargada (mais ampla).

Confirmando a Identidade

A faixa de fusão medida é comparada com um valor da literatura, que é o ponto de fusão aceito para uma substância pura. Se sua faixa determinada experimentalmente for nítida, estreita e corresponder ao valor da literatura, isso fornece forte evidência de que seu composto é o que você acredita ser.

Dados Observacionais Essenciais a Serem Registrados

Além das duas temperaturas, uma análise completa inclui o registro de observações visuais chave que fornecem contexto crítico para os dados.

Aparência da Amostra Antes do Aquecimento

Observe o estado inicial e a cor da sua amostra. É um pó branco e cristalino? Os cristais são grandes ou pequenos? Isso serve como uma linha de base para quaisquer mudanças que ocorram.

Mudanças Durante o Aquecimento

É crucial registrar quaisquer fenômenos além da simples fusão. A amostra pode decompor-se, indicado por escurecimento, carbonização ou evolução de gás. Também pode sublimar-se, desaparecendo ao passar de sólido diretamente para gás.

A Aparência do Fundido

À medida que a amostra se funde, observe a aparência do líquido. Uma amostra pura deve produzir um líquido claro e incolor (a menos que o próprio composto seja colorido). Turvação ou mudanças de cor podem indicar decomposição ou a presença de impurezas insolúveis.

Armadilhas Comuns Que Distorcem os Dados

A coleta precisa de dados depende de evitar erros processuais comuns. Esses erros podem tornar seus resultados enganosos ou inúteis.

Aquecimento Muito Rápido

Este é o erro mais comum. Se a amostra for aquecida muito rapidamente, a leitura do termômetro não acompanhará a temperatura real da amostra. Esse atraso leva a uma faixa de fusão observada que é artificialmente alta e ampla. Uma taxa de 1-2°C por minuto é padrão.

Usando Muita Amostra

Sobrecargar o tubo capilar resulta em uma transferência de calor deficiente e irregular em toda a amostra. Isso faz com que diferentes partes da amostra se fundam em momentos diferentes, o que alarga artificialmente a faixa de fusão. Uma pequena quantidade de pó finamente moído (2-3 mm de altura) é suficiente.

Embalagem Deficiente da Amostra

Se a amostra não for compactada firmemente na parte inferior do tubo capilar, bolsas de ar interferirão na distribuição do calor. Isso também leva a uma faixa de fusão imprecisa e alargada.

Interpretando Seus Resultados

Depois de coletar seus dados, a interpretação depende inteiramente do seu objetivo analítico.

- Se o seu foco principal é determinar a pureza: Uma faixa de fusão estreita (1-2°C) que se alinha com o valor da literatura indica alta pureza. Uma faixa ampla (por exemplo, > 5°C) que é inferior ao valor da literatura sinaliza a presença de impurezas significativas.

- Se o seu foco principal é identificar um desconhecido: Uma faixa de fusão nítida que corresponde precisamente ao valor da literatura para um composto conhecido é uma evidência forte e corroboradora de sua identidade.

- Se você observar decomposição ou sublimação: Sua temperatura registrada deve ser relatada como um "ponto de decomposição" ou "temperatura de sublimação", não um verdadeiro ponto de fusão, pois reflete instabilidade térmica.

Em última análise, a coleta cuidadosa de uma faixa de ponto de fusão é uma técnica fundamental, eficiente e rica em dados para caracterizar qualquer sólido cristalino.

Tabela Resumo:

| Ponto de Dados Chave | Descrição | Significado |

|---|---|---|

| Temperatura de Início (T1) | Temperatura quando a primeira gota de líquido aparece | Marca o início da fusão |

| Temperatura de Conclusão (T2) | Temperatura quando o último cristal se funde | Marca o fim da transição de fase |

| Faixa Relatada (T1 – T2) | A faixa de fusão completa (por exemplo, 121°C – 123°C) | Indica pureza (faixa estreita = puro) e identidade (corresponde à literatura) |

| Dados Observacionais | Alterações visuais (decomposição, cor, clareza) | Fornece contexto para estabilidade térmica e detecção de impurezas |

Garanta resultados precisos e confiáveis em seu laboratório.

A medição precisa do ponto de fusão é fundamental para identificar compostos e confirmar sua pureza. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, projetados para oferecer a precisão e a confiabilidade que suas análises exigem. Desde aparelhos de ponto de fusão até suprimentos essenciais de laboratório, nossos produtos ajudam você a evitar armadilhas comuns, como aquecimento irregular e atraso de temperatura.

Deixe-nos apoiar o sucesso do seu laboratório. Entre em contato com nossos especialistas hoje para encontrar o equipamento perfeito para suas necessidades específicas e obter dados consistentes e confiáveis em cada experimento.

Guia Visual

Produtos relacionados

- Peneiras de Teste de Laboratório e Máquina Vibratória de Peneira

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Autoclave a Vapor Horizontal de Alta Pressão para Laboratório para Uso em Laboratório

- Autoclave Esterilizador de Laboratório Rápido de Bancada 35L 50L 90L para Uso em Laboratório

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

As pessoas também perguntam

- Por que um sistema de peneiramento vibratório de precisão é importante para a análise de ligas de Pt/Pd? Garanta a integridade dos dados e a precisão do DRX

- Como os sistemas de peneiração de alta precisão beneficiam a preparação de zeólitos? Maximizando a Adsorção para Tratamento de Águas Residuais

- Por que usar um agitador de peneira vibratória para pó de PET? Alcance controle preciso do tamanho de partícula para pesquisa química

- Por que um sistema de peneiramento padronizado é necessário para a pesquisa de capim-elefante? Garante Consistência Confiável da Amostra

- Por que é necessário um sistema de peneiração de laboratório para bentonita em revestimentos? Garanta um desempenho de superfície impecável