A moldagem por compressão é mais frequentemente usada para fabricar peças grandes, planas ou moderadamente curvas a partir de plásticos termofixos e materiais compósitos de alta resistência. Suas principais aplicações estão nos setores automotivo, aeroespacial, elétrico e industrial, onde a resistência do material, a resistência ao calor e a estabilidade dimensional são mais críticas do que a velocidade de produção rápida.

A escolha de usar a moldagem por compressão não é seguir uma tendência popular; é uma decisão de engenharia deliberada. Embora a moldagem por injeção domine o mundo dos termoplásticos, a moldagem por compressão continua sendo o processo superior e, muitas vezes, o único viável para criar peças grandes e de alta resistência a partir de materiais termofixos e compósitos.

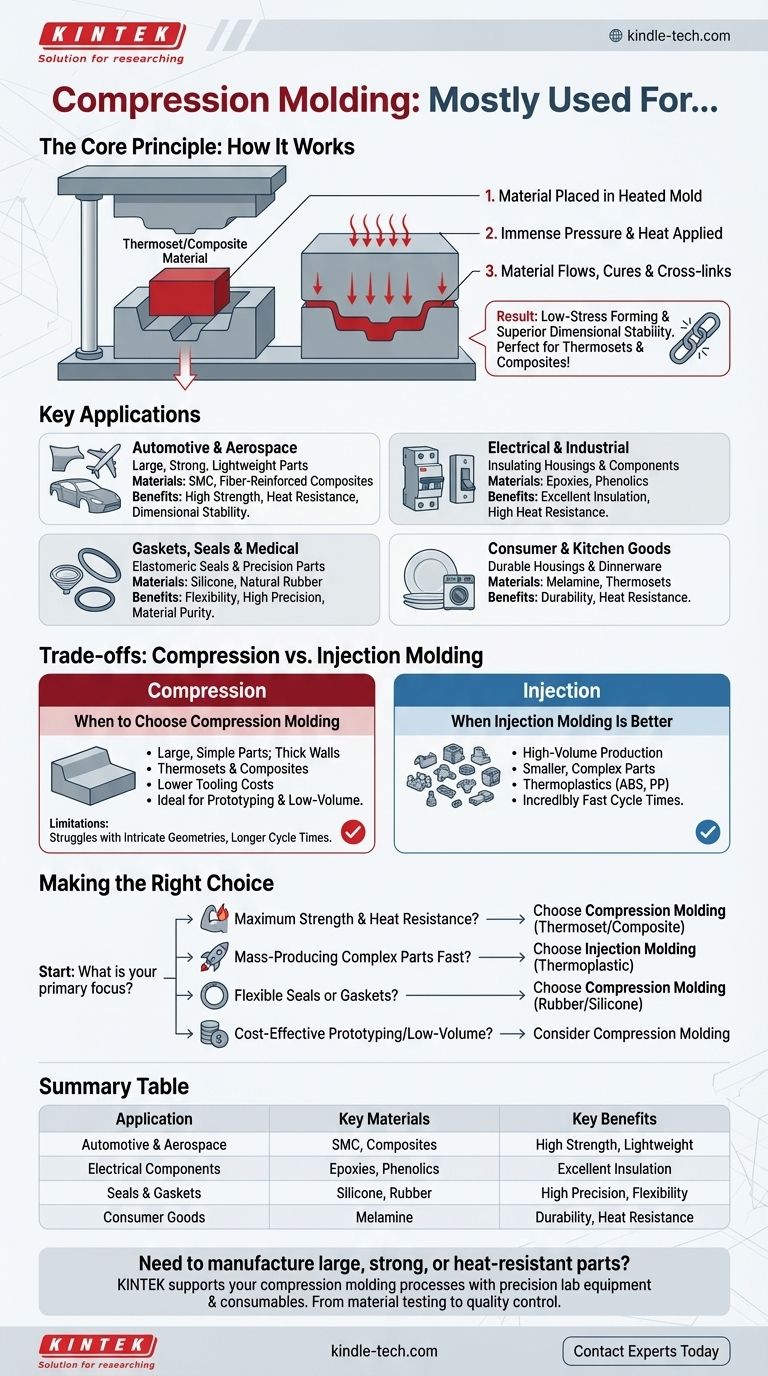

O Princípio Central: Por Que Ela Se Destaca com Certos Materiais

A moldagem por compressão é um processo fundamentalmente simples: uma quantidade medida de material é colocada em um molde aquecido, que é então fechado sob imensa pressão, forçando o material a preencher a cavidade e curar. Esse mecanismo simples é precisamente o motivo pelo qual funciona tão bem para materiais e aplicações específicas.

A Conexão Termofixo e Compósito

Plásticos termofixos, como epóxis e fenólicos, e compósitos, como o Sheet Molding Compound (SMC), sofrem uma reação química irreversível (reticulação) quando aquecidos.

O processo de moldagem por compressão — aplicando calor e pressão sustentados por um período de minutos — é perfeitamente adequado para facilitar esse processo de cura. Isso garante que a peça esteja totalmente reticulada, resultando em rigidez, resistência ao calor e resistência excepcionais.

A Vantagem da Conformação de Baixa Tensão

Ao contrário da moldagem por injeção, onde o plástico fundido é forçado em alta velocidade através de canais estreitos, a moldagem por compressão flui suavemente o material para sua forma final dentro da cavidade do molde.

Isso resulta em significativamente menos tensão residual na peça acabada. Os benefícios são estabilidade dimensional superior e um risco reduzido de empenamento ou rachaduras durante a vida útil do produto.

Principais Aplicações Onde a Moldagem por Compressão Se Destaca

As vantagens únicas do processo o tornam a escolha preferida em várias indústrias-chave.

Automotivo e Transporte

Este é o maior mercado para moldagem por compressão. É usado para produzir componentes grandes, fortes e leves, como painéis de carroceria de veículos, capôs, spoilers e componentes estruturais de SMC e outros compósitos reforçados com fibra.

Componentes Elétricos e Industriais

Materiais termofixos possuem excelentes propriedades de isolamento elétrico e alta resistência ao calor. Isso torna a moldagem por compressão ideal para a produção de caixas de disjuntores, isoladores elétricos, painéis de controle e componentes de motores.

Juntas, Vedações e Peças Médicas

O processo é perfeitamente adequado para elastômeros como silicone e borracha natural. Isso o torna o método padrão para a produção de anéis O-rings, vedações, diafragmas e componentes de dispositivos médicos de silicone que exigem alta precisão e pureza do material.

Bens de Consumo e Utensílios de Cozinha

Um exemplo clássico é a louça durável feita de melamina, um plástico termofixo. O processo também é usado para carcaças de eletrodomésticos, botões e alças onde a durabilidade e a resistência ao calor são necessárias.

Compreendendo as Trocas: Moldagem por Compressão vs. Moldagem por Injeção

Nenhum processo é perfeito para todos os trabalhos. Compreender as trocas entre a moldagem por compressão e a moldagem por injeção é fundamental para tomar uma decisão informada.

Quando Escolher a Moldagem por Compressão

Este processo é o claro vencedor para peças grandes, relativamente simples, com paredes espessas, especialmente ao usar termofixos ou materiais compósitos. Os requisitos de baixa pressão geralmente levam a ferramentas menos dispendiosas, tornando-o uma opção viável para prototipagem e produções de baixo volume.

Quando a Moldagem por Injeção é Melhor

Para produção de alto volume de peças menores e mais complexas a partir de materiais termoplásticos (como ABS, polipropileno ou policarbonato), a moldagem por injeção é vastamente superior. Seus tempos de ciclo incrivelmente rápidos (medidos em segundos, não minutos) a tornam o padrão para produtos de massa.

Limitações na Complexidade da Peça

A moldagem por compressão tem dificuldades com geometrias altamente intrincadas, cantos internos afiados e características como rebaixos que são facilmente manipulados pela moldagem por injeção. O fluxo suave do material não é adequado para preencher detalhes minúsculos e complexos.

O Impacto do Tempo de Ciclo

A principal desvantagem da moldagem por compressão é o seu longo tempo de ciclo, que é necessário para que o material cure adequadamente. Isso a torna menos econômica para produzir milhões de peças idênticas em comparação com os ciclos rápidos da moldagem por injeção.

Fazendo a Escolha Certa para o Seu Projeto

A seleção do processo de fabricação correto exige o alinhamento dos requisitos da sua peça com os pontos fortes da tecnologia.

- Se o seu foco principal é a máxima resistência e resistência ao calor para uma peça grande: A moldagem por compressão com um termofixo ou compósito reforçado com fibra é a sua melhor opção.

- Se o seu foco principal é a produção em massa de peças termoplásticas complexas em alta velocidade: A moldagem por injeção é o padrão da indústria e a escolha correta.

- Se o seu foco principal é a criação de vedações flexíveis ou juntas de borracha ou silicone: A moldagem por compressão é o processo ideal e mais comum para esses materiais elastoméricos.

- Se o seu foco principal é a prototipagem econômica ou a produção de baixo volume: Os custos de ferramentas potencialmente mais baixos da moldagem por compressão podem torná-la mais acessível do que a moldagem por injeção.

Compreender essas diferenças essenciais permite que você selecione o processo de fabricação que se alinha perfeitamente com seus objetivos de material, design e produção.

Tabela Resumo:

| Aplicação | Materiais Chave | Principais Benefícios |

|---|---|---|

| Automotivo e Aeroespacial | Sheet Molding Compound (SMC), Compósitos | Alta resistência, leveza, estabilidade dimensional |

| Componentes Elétricos | Epóxis, Fenólicos | Excelente isolamento, resistência ao calor |

| Vedações e Juntas | Silicone, Borracha | Alta precisão, pureza do material, flexibilidade |

| Bens de Consumo | Melamina | Durabilidade, resistência ao calor |

Precisa fabricar peças grandes, fortes ou resistentes ao calor?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para apoiar seus processos de moldagem por compressão, desde o teste de materiais até o controle de qualidade. Seja você da indústria automotiva, aeroespacial ou de manufatura industrial, nossas soluções o ajudam a alcançar desempenho e eficiência superiores das peças.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades do seu laboratório com equipamentos de precisão adaptados para aplicações de termofixos e compósitos.

Guia Visual

Produtos relacionados

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa de Placa Plana Quantitativa com Aquecimento Infravermelho

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

As pessoas também perguntam

- Como o aquecimento convencional difere do aquecimento por indução? Aquecimento Direto vs. Indireto Explicado

- Quais são as vantagens e desvantagens da forjagem a quente? Desbloqueie Força Superior para Componentes Críticos

- Quais são os diferentes tipos de prensas térmicas? Escolha a tecnologia de aquecimento certa para sua aplicação

- Para que serve uma prensa hidráulica aquecida? Ferramenta essencial para cura, moldagem e laminação

- Por que é necessário usar fornos de aquecimento com controle de temperatura de alta precisão? Garanta a Integridade das Fibras Naturais.