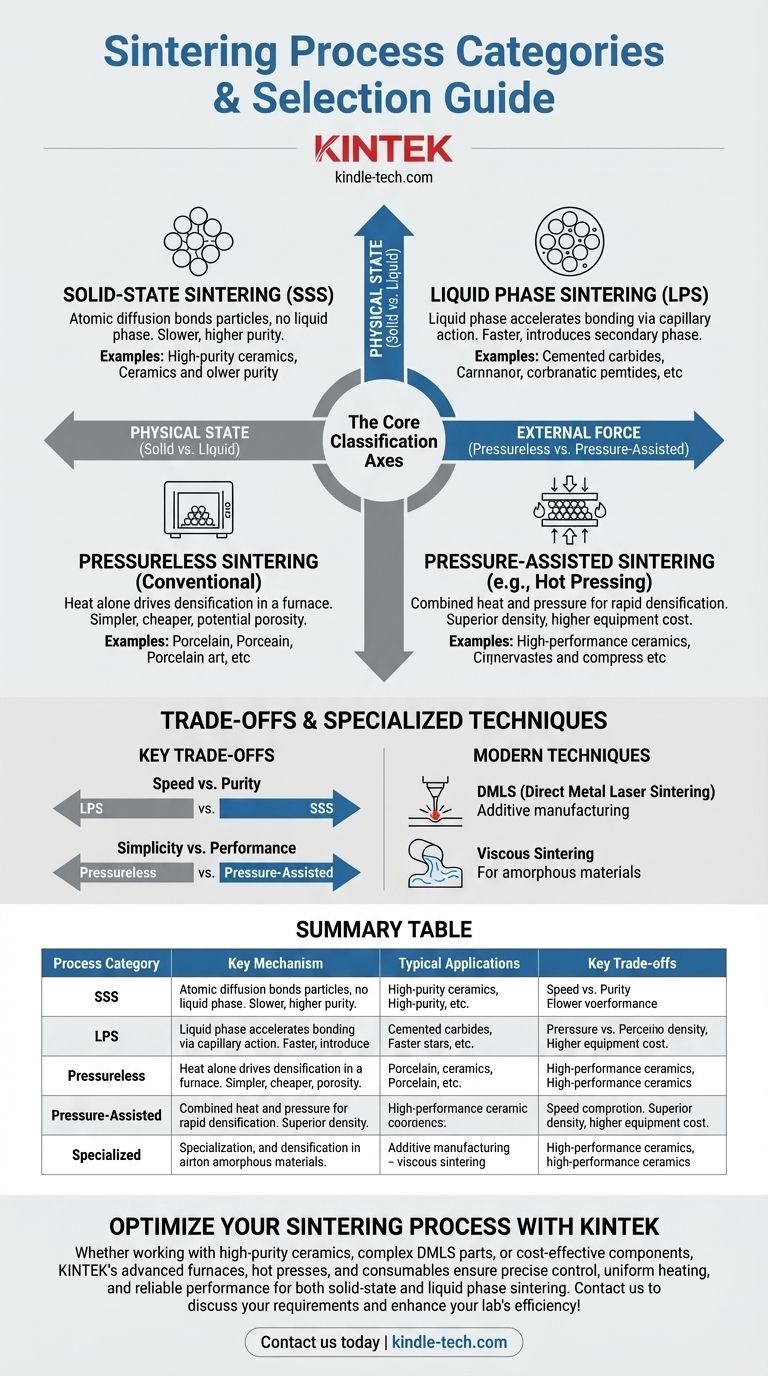

Em sua essência, os processos de sinterização são categorizados principalmente ao longo de dois eixos chave: o estado físico do material (sólido versus líquido) e a aplicação de força externa (sem pressão versus assistida por pressão). Embora existam muitas técnicas específicas, como a Sinterização Seletiva a Laser Direta (DMLS) ou a prensagem a quente, todas são variações construídas sobre esses princípios fundamentais para reduzir a porosidade e ligar as partículas em uma massa sólida e coerente.

Compreender o panorama da sinterização exige ir além de uma simples lista de nomes. O segredo é classificar qualquer método perguntando primeiro: "Uma fase líquida está presente?" e em segundo lugar: "Pressão externa é aplicada?". Responder a essas duas perguntas revela o mecanismo central e as compensações (trade-offs) do processo.

A Divisão Fundamental: Fase Sólida vs. Líquida

A distinção mais significativa entre os tipos de sinterização é se o material permanece inteiramente sólido ou se uma fase líquida é introduzida intencionalmente durante o processo de aquecimento. Essa escolha dita a velocidade, a temperatura e a microestrutura resultante da peça final.

Sinterização em Estado Sólido (SSS)

Na sinterização em estado sólido, também chamada de sinterização em fase sólida, o compactado de pó permanece completamente no estado sólido durante todo o ciclo de aquecimento.

A força motriz é a redução da energia superficial. Em altas temperaturas, os átomos se difundem através das fronteiras das partículas adjacentes, fazendo com que se liguem e cresçam juntas, o que lentamente elimina os espaços porosos entre elas.

Este método é frequentemente preferido quando a pureza do material é fundamental, pois não são necessários aditivos para criar uma fase líquida.

Sinterização em Fase Líquida (LPS)

A sinterização em fase líquida envolve a presença de uma pequena quantidade de uma fase líquida na temperatura de sinterização. Este líquido é tipicamente formado por um aditivo com um ponto de fusão mais baixo do que o material principal em pó.

O líquido umedece as partículas sólidas e a ação capilar as une, acelerando drasticamente a adensamento. O líquido também atua como um meio de transporte rápido para o material se dissolver e reprecipitar, preenchendo os vazios restantes.

A LPS geralmente permite um processamento mais rápido em temperaturas mais baixas em comparação com a sinterização em estado sólido para o mesmo material.

O Papel da Força Externa: Sem Pressão vs. Assistida por Pressão

A segunda classificação principal é baseada no uso de pressão externa em conjunto com o calor. Esta escolha impacta diretamente a densidade final, o tempo de processamento e o custo do equipamento.

Sinterização Sem Pressão (Sinterização Convencional)

Este é o método mais comum e direto, onde um "corpo verde" de pó compactado é simplesmente aquecido em um forno sem qualquer pressão externa.

O calor é a única força motriz para o adensamento. Esta técnica é amplamente utilizada para materiais como porcelana e outras cerâmicas onde o alto custo e a complexidade não são justificados.

Sinterização Assistida por Pressão

Nesta abordagem, pressão externa é aplicada ao compactado de pó simultaneamente com o calor. A Prensagem a Quente é um exemplo principal desta categoria.

A combinação de calor e pressão acelera significativamente o adensamento, permitindo o uso de temperaturas mais baixas ou tempos de ciclo mais curtos. Isso resulta em peças com maior densidade, estrutura de grão mais fina e propriedades mecânicas superiores.

Entendendo as Compensações (Trade-offs)

Nenhum processo de sinterização é universalmente superior. A escolha ideal depende de um equilíbrio entre os requisitos do material, o custo de produção e as propriedades finais desejadas.

Simplicidade vs. Desempenho

A sinterização sem pressão é mais simples e menos cara devido ao baixo custo de fornos e estufas. No entanto, pode exigir temperaturas mais altas e tempos mais longos para atingir a densidade total, potencialmente levando a um crescimento indesejado de grãos ou porosidade residual.

A sinterização assistida por pressão, por outro lado, produz densidade e propriedades mecânicas superiores, mas requer equipamentos complexos e de alto custo, como uma prensa a quente.

Velocidade vs. Pureza

A Sinterização em Fase Líquida (LPS) oferece uma vantagem significativa de velocidade e pode reduzir os custos de energia ao diminuir a temperatura necessária. A desvantagem é a introdução de uma fase secundária no material final, que deve ser cuidadosamente controlada.

A Sinterização em Estado Sólido (SSS) produz um componente final mais puro, mas é um processo fundamentalmente mais lento controlado por difusão, exigindo mais tempo e energia térmica.

Uma Visão Geral das Técnicas Modernas e Especializadas

Com base nesses fundamentos, vários processos avançados e especializados foram desenvolvidos para aplicações específicas.

Sinterização Seletiva a Laser Direta (DMLS)

Esta é uma técnica de fabricação aditiva (impressão 3D). Um laser de alta potência varre uma cama de pó metálico, derretendo e fundindo partículas localmente, camada por camada, para construir uma peça complexa.

A DMLS é essencialmente um processo de sinterização altamente localizado e rápido, muitas vezes envolvendo uma fase líquida transitória, que permite a criação de componentes metálicos intrincados diretamente a partir de um modelo digital.

Sinterização Viscosa

Este processo especializado aplica-se a materiais amorfos como o vidro. Em vez de difusão atômica, o adensamento ocorre à medida que as partículas aquecidas amolecem e fluem juntas sob a tensão superficial, muito parecido com a fusão de gotículas de um líquido muito espesso.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo correto requer alinhar as capacidades da técnica com o objetivo principal do seu projeto.

- Se o seu foco principal for a produção econômica de peças não críticas: A sinterização convencional, sem pressão, é a escolha mais econômica e direta.

- Se o seu foco principal for densidade máxima e resistência mecânica: Métodos assistidos por pressão, como a prensagem a quente, são necessários para atingir o desempenho máximo em cerâmicas técnicas e compósitos.

- Se o seu foco principal for velocidade e temperaturas de processamento mais baixas: A Sinterização em Fase Líquida é uma excelente opção, desde que a presença de uma segunda fase seja aceitável.

- Se o seu foco principal for a fabricação de geometrias metálicas complexas e personalizadas: Técnicas avançadas como a DMLS são o padrão da indústria para prototipagem rápida e produção.

Em última análise, o projeto eficaz de materiais envolve a correspondência do processo de sinterização com as propriedades exclusivas do seu material e as exigências de desempenho da aplicação final.

Tabela de Resumo:

| Categoria do Processo | Mecanismo Chave | Aplicações Típicas | Compensações Chave |

|---|---|---|---|

| Sinterização em Estado Sólido (SSS) | A difusão atômica liga as partículas sem fase líquida. | Cerâmicas de alta pureza, materiais técnicos. | Processo mais lento, maior pureza. |

| Sinterização em Fase Líquida (LPS) | A fase líquida acelera a ligação por ação capilar. | Cermets (metal duro), algumas cerâmicas. | Mais rápido, mas introduz fase secundária. |

| Sinterização Sem Pressão | Apenas o calor impulsiona o adensamento em um forno. | Porcelana, peças econômicas. | Mais simples e barato, mas pode ter porosidade residual. |

| Sinterização Assistida por Pressão (ex: Prensagem a Quente) | Combinação de calor e pressão para adensamento rápido. | Cerâmicas de alto desempenho, compósitos. | Densidade superior, mas maior custo de equipamento. |

| Especializada (ex: DMLS) | Fusão camada por camada baseada em laser para formas complexas. | Fabricação aditiva de peças metálicas. | Peças de alta complexidade, mas equipamento especializado. |

Otimize Seu Processo de Sinterização com a KINTEK

Escolher o método de sinterização correto é fundamental para alcançar a densidade, pureza e propriedades mecânicas desejadas em seus materiais. Quer você esteja trabalhando com cerâmicas de alta pureza, peças metálicas complexas via DMLS ou componentes econômicos, os equipamentos de laboratório avançados e consumíveis da KINTEK são projetados para atender às suas necessidades específicas de sinterização.

Nossa linha de fornos, prensas a quente e consumíveis de suporte garante controle preciso de temperatura, aquecimento uniforme e desempenho confiável para aplicações de sinterização tanto em estado sólido quanto em fase líquida. Permita-nos ajudar a aumentar a eficiência do seu laboratório e alcançar resultados superiores.

Entre em contato conosco hoje para discutir suas necessidades de sinterização e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir