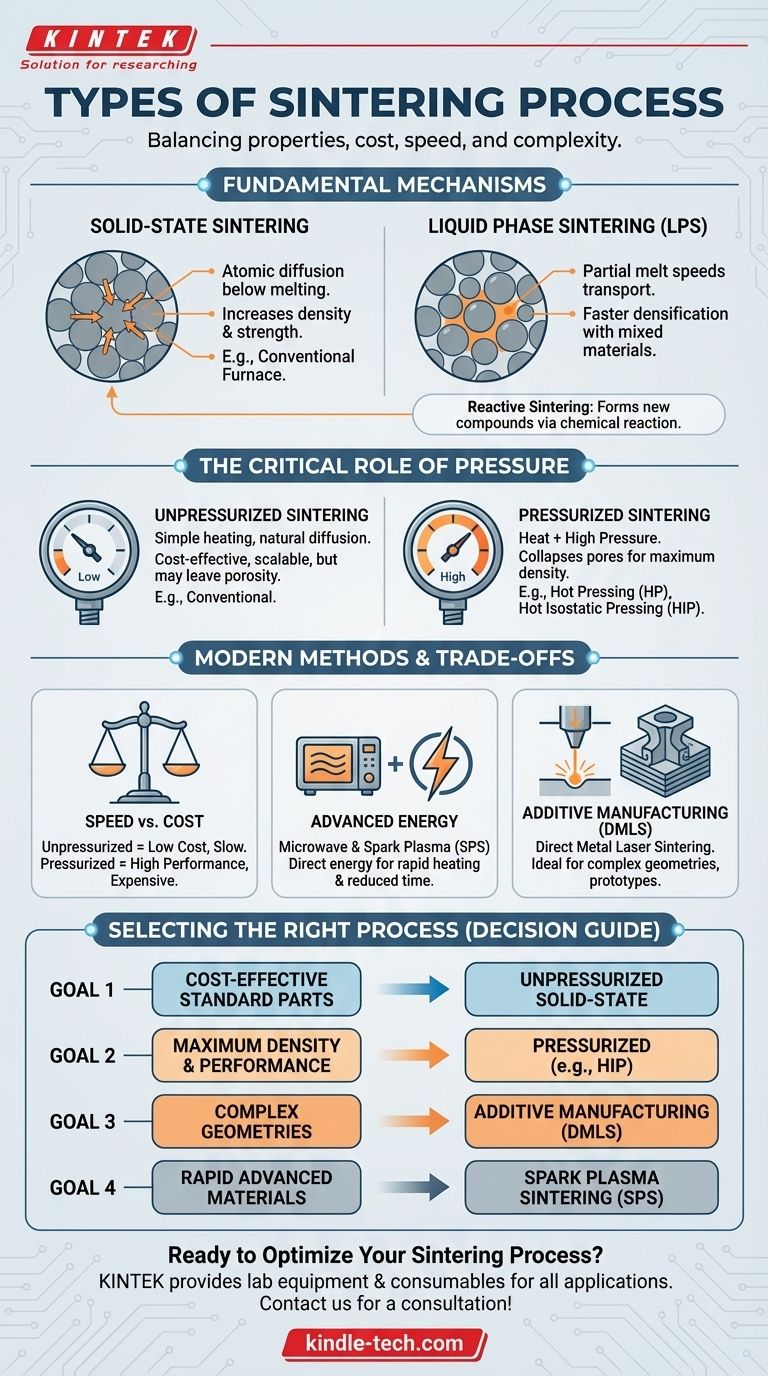

Em sua essência, a sinterização é uma família de processos, não um método único. Os tipos primários podem ser classificados por seu mecanismo físico fundamental: Sinterização em Fase Sólida, onde as partículas se ligam por difusão atômica abaixo de seu ponto de fusão, e Sinterização em Fase Líquida, que usa uma fusão parcial para acelerar a densificação. Outras classificações importantes distinguem os processos pela aplicação de pressão externa e pela fonte de energia utilizada.

A escolha essencial em qualquer processo de sinterização é uma compensação. Você está equilibrando as propriedades finais desejadas do material — como densidade e resistência — com o custo, a velocidade e a complexidade da técnica de fabricação.

Os Mecanismos Fundamentais da Sinterização

Para realmente entender os diferentes tipos de sinterização, você deve primeiro compreender os mecanismos centrais que impulsionam as partículas a se unirem. A distinção principal é se o material permanece inteiramente sólido ou se um líquido é introduzido.

Sinterização em Fase Sólida: A Abordagem Clássica

Esta é a forma mais fundamental de sinterização. Um pó compactado é aquecido a uma alta temperatura, tipicamente abaixo do ponto de fusão do material.

Nesta temperatura, os átomos migram através dos limites das partículas, fazendo com que elas se fundam. Este processo, impulsionado pela difusão em fase sólida, reduz gradualmente o espaço vazio (porosidade) entre as partículas, aumentando a densidade e a resistência do material.

A sinterização convencional, onde uma peça é simplesmente aquecida em um forno sem força externa, é um exemplo comum deste método.

Sinterização em Fase Líquida (LPS): Acelerando o Processo

Na LPS, o compacto de pó é composto por pelo menos dois materiais diferentes, ou é aquecido a uma temperatura onde um componente começa a derreter.

Esta pequena quantidade de fase líquida molha as partículas sólidas e atua como um caminho de transporte de alta velocidade. As partículas sólidas podem dissolver, rearranjar e reprecipitar mais facilmente, levando a uma densificação muito mais rápida e completa em comparação com a sinterização em fase sólida.

Sinterização Reativa: Criando Novos Materiais

Este processo especializado envolve uma reação química entre as partículas de pó durante o aquecimento.

Em vez de simplesmente ligar materiais existentes, a sinterização reativa forma um composto inteiramente novo. Isso é frequentemente usado para criar cerâmicas de alto desempenho e compostos intermetálicos que são difíceis de produzir por outros meios.

O Papel Crítico da Pressão

A segunda maneira principal de categorizar os processos de sinterização é pelo uso de pressão externa. A aplicação de pressão durante o aquecimento altera fundamentalmente a dinâmica da densificação.

Sinterização Sem Pressão: Simplicidade e Escala

Esta é a categoria mais comum e direta, abrangendo a sinterização convencional. O compacto de pó é simplesmente aquecido, e a densificação ocorre naturalmente através da difusão atômica.

Embora mais simples e mais escalável para grandes tiragens de produção, os métodos sem pressão podem ter dificuldade em eliminar os últimos vestígios de porosidade, limitando a densidade final e as propriedades mecânicas da peça.

Sinterização Sob Pressão: Atingindo a Densidade Máxima

Nesses métodos avançados, alta pressão é aplicada simultaneamente com alta temperatura. Esta força externa empurra ativamente as partículas, colapsando os poros e auxiliando dramaticamente o processo de difusão.

Prensagem a Quente (HP) e Prensagem Isostática a Quente (HIP) são os principais exemplos. A HIP aplica pressão uniforme, baseada em gás, de todas as direções, tornando-a excepcionalmente eficaz na produção de componentes totalmente densos e de alto desempenho.

Compreendendo as Compensações e os Métodos Modernos

A escolha entre esses processos é impulsionada por considerações práticas. As técnicas modernas frequentemente empregam novas fontes de energia para superar as limitações do aquecimento convencional em forno.

Velocidade vs. Custo: O Dilema Central

A sinterização convencional sem pressão é frequentemente o método mais econômico, mas também o mais lento. Métodos sob pressão como a HIP produzem peças superiores, mas exigem equipamentos altamente especializados e caros.

Fontes de Energia Avançadas: Micro-ondas e Plasma de Faísca

Em vez de aquecer uma peça de fora para dentro com um forno, esses métodos entregam energia mais diretamente ao material.

A Sinterização por Micro-ondas usa micro-ondas para aquecimento rápido e volumétrico. A Sinterização por Plasma de Faísca (SPS) passa uma poderosa corrente elétrica através do pó, gerando calor intenso e localizado nos pontos de contato das partículas, ao mesmo tempo que aplica pressão. Ambos podem reduzir drasticamente os tempos de processamento.

Manufatura Aditiva: Sinterização Direta a Laser de Metal (DMLS)

DMLS é uma forma de impressão 3D que constrói componentes camada por camada. Um laser de alta potência derrete e funde seletivamente finas camadas de pó metálico.

Embora tecnicamente seja um processo de fusão e solidificação, é frequentemente discutido juntamente com a sinterização porque começa com um leito de pó e produz peças metálicas densas. Ele se destaca na criação de geometrias altamente complexas que são impossíveis de fabricar com outros métodos.

Selecionando o Processo de Sinterização Correto

Sua escolha final depende inteiramente dos objetivos específicos do seu projeto em relação a desempenho, complexidade e custo.

- Se seu foco principal é a produção econômica de peças padrão: A sinterização convencional em fase sólida sem pressão é a escolha estabelecida e econômica.

- Se seu foco principal é a densidade máxima e o desempenho mecânico: Um método sob pressão como a Prensagem Isostática a Quente (HIP) é necessário para alcançar uma integridade material quase perfeita.

- Se seu foco principal é a fabricação de peças com geometrias complexas: A Sinterização Direta a Laser de Metal (DMLS) ou outras técnicas de manufatura aditiva são a solução ideal.

- Se seu foco principal é o processamento rápido de cerâmicas avançadas ou compósitos: Explorar métodos avançados como a Sinterização por Plasma de Faísca (SPS) pode proporcionar economias significativas de tempo e energia.

Compreender essas categorias distintas transforma a sinterização de uma única etapa em um poderoso conjunto de ferramentas para engenharia de materiais precisa.

Tabela Resumo:

| Tipo de Processo | Mecanismo Chave | Vantagem Principal | Ideal Para |

|---|---|---|---|

| Sinterização em Fase Sólida | Difusão atômica abaixo do ponto de fusão | Custo-benefício, simples | Peças padrão, grandes tiragens de produção |

| Sinterização em Fase Líquida (LPS) | Usa uma fusão parcial para transporte mais rápido | Densificação acelerada | Processamento mais rápido com misturas de materiais específicas |

| Sinterização Sob Pressão (ex: HIP) | Aplica calor e alta pressão simultaneamente | Densidade e desempenho máximos | Componentes de alta integridade, cerâmicas avançadas |

| Sinterização por Plasma de Faísca (SPS) | Corrente elétrica e pressão para aquecimento rápido | Tempos de processamento extremamente rápidos | Cerâmicas avançadas, pesquisa de compósitos |

| Sinterização Direta a Laser de Metal (DMLS) | Laser derrete camadas de pó para impressão 3D | Geometrias complexas, liberdade de design | Protótipos, componentes intrincados |

Pronto para Selecionar o Processo de Sinterização Perfeito para o Seu Projeto?

Escolher a técnica de sinterização correta é crucial para alcançar a densidade, resistência e complexidade desejadas em seu produto final. Os especialistas da KINTEK estão aqui para ajudá-lo a navegar por essas opções.

Somos especializados no fornecimento de equipamentos e consumíveis de laboratório necessários para uma ampla gama de aplicações de sinterização, desde fornos convencionais até sistemas avançados. Nossa equipe pode ajudá-lo a identificar a solução mais eficiente e econômica para seus objetivos específicos de material e desempenho.

Vamos otimizar seu processo de fabricação juntos. Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Como um forno de sinterização por prensagem a vácuo a quente facilita a síntese de TiBw/TA15? Obtenha compósitos de titânio 100% densos

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino