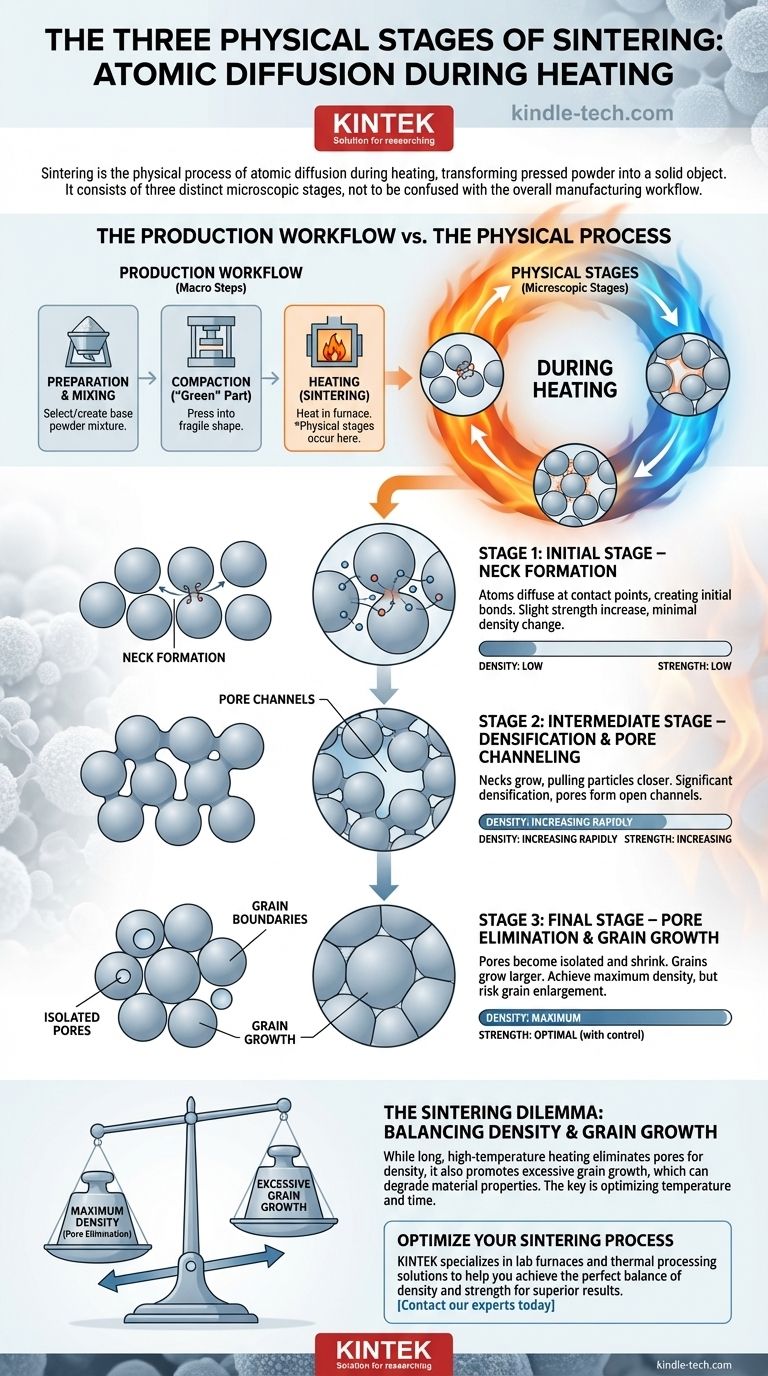

A sinterização é o processo físico de difusão atômica que ocorre durante a fase de aquecimento, e consiste em três estágios distintos: o estágio inicial de formação de pescoço, o estágio intermediário de adensamento e o estágio final de eliminação de poros. Embora muitas descrições confundam as etapas gerais de fabricação com o processo físico, esses três estágios descrevem o que realmente acontece com a microestrutura do material para transformá-lo de um pó prensado em um objeto sólido.

Muitas fontes descrevem incorretamente os estágios da sinterização como preparação do pó, compactação e aquecimento. Estas são as etapas do processo de fabricação. Os verdadeiros estágios físicos da sinterização ocorrem todos durante a etapa de aquecimento, descrevendo como as partículas individuais se ligam e se adensam em um nível microscópico.

O Fluxo de Trabalho de Produção vs. O Processo Físico

Para entender a sinterização, é fundamental distinguir entre o fluxo de trabalho de produção de alto nível e a transformação física microscópica. O modelo comum de três etapas descreve o processo industrial de criação de uma peça sinterizada.

Etapa 1: Preparação e Mistura do Pó

Antes que qualquer aquecimento ocorra, um pó base é selecionado ou criado. Isso pode envolver a mistura de diferentes pós metálicos ou cerâmicos, juntamente com aglutinantes ou lubrificantes, para atingir a composição química final desejada e as características de processamento.

Etapa 2: Compactação (A Peça "Verde")

O pó preparado é então despejado em um molde e compactado sob alta pressão. Esta etapa pressiona as partículas em contato próximo, criando um objeto pré-sinterizado e frágil, conhecido como peça "verde". Esta peça tem a forma desejada, mas carece de resistência.

Etapa 3: Aquecimento (Sinterização)

A peça verde é colocada em um forno e aquecida a uma alta temperatura, geralmente abaixo do ponto de fusão do material. É durante esta etapa de aquecimento que os três estágios físicos da sinterização ocorrem, fundindo as partículas e fortalecendo a peça.

Os Três Estágios Físicos da Sinterização (Durante o Aquecimento)

A sinterização é impulsionada pela energia térmica, que faz com que os átomos se movam e se difundam através das fronteiras das partículas adjacentes. Este processo se desenrola em três estágios sobrepostos.

Estágio 1: Estágio Inicial – Formação de Pescoço

À medida que a temperatura aumenta, os átomos na superfície das partículas tornam-se mais móveis. Nos pontos onde duas partículas se tocam, os átomos começam a se difundir, criando uma pequena ponte ou "pescoço" entre elas. Esta ligação inicial aumenta ligeiramente a resistência da peça, mas há muito pouca alteração em sua densidade geral.

Estágio 2: Estágio Intermediário – Adensamento e Canalização de Poros

À medida que o aquecimento continua, os pescoços entre as partículas crescem significativamente. Este processo puxa os centros das partículas para mais perto, fazendo com que a peça inteira encolha e sua densidade aumente drasticamente. Os espaços vazios (poros) entre as partículas se conectam para formar uma rede contínua de canais abertos. A maior parte do adensamento ocorre durante este estágio.

Estágio 3: Estágio Final – Eliminação de Poros e Crescimento de Grão

No estágio final, os canais de poros interconectados colapsam e se rompem, formando poros esféricos isolados. Esses poros remanescentes continuam a encolher e, em condições ideais, são eventualmente eliminados à medida que os átomos se difundem para preenchê-los. Simultaneamente, os cristalitos individuais dentro do material, conhecidos como grãos, começam a crescer.

Compreendendo as Compensações: O Dilema da Sinterização

O objetivo da sinterização é tipicamente alcançar a densidade máxima, mas isso deve ser equilibrado com um fenômeno concorrente e muitas vezes indesejável.

Densidade vs. Crescimento de Grão

A principal compensação é entre a eliminação de poros e a prevenção do crescimento de grão excessivo. Embora um tempo mais longo em alta temperatura ajude a remover os poros para aumentar a densidade, também incentiva os grãos a crescer. Grãos excessivamente grandes podem degradar as propriedades mecânicas do material, como sua resistência e tenacidade.

O Papel da Temperatura e do Tempo

Temperatura e tempo são as duas alavancas principais para controlar o resultado da sinterização. Uma temperatura mais alta acelera todos os estágios, mas também pode promover o rápido crescimento de grãos. A chave para uma sinterização bem-sucedida é encontrar o perfil ideal de temperatura-tempo que maximize a densidade, mantendo o tamanho do grão dentro de uma faixa aceitável para a aplicação desejada.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses estágios e compensações permite que você controle o processo para alcançar propriedades específicas do material.

- Se o seu foco principal for força e desempenho máximos: Seu objetivo é atingir o estágio final de sinterização para eliminar a porosidade, mas você deve controlar cuidadosamente a temperatura e o tempo para evitar o crescimento excessivo de grãos que possa comprometer a integridade do material.

- Se o seu foco principal for produção econômica: Atingir o estágio intermediário pode alcançar densidade suficiente (por exemplo, 92-95%) para muitas aplicações. Interromper o processo aqui evita os longos tempos de forno e os controles rigorosos necessários para o estágio final, economizando energia e custos.

- Se o seu foco principal for a criação de formas complexas (por exemplo, via impressão 3D): A sinterização é a tecnologia habilitadora. O objetivo é garantir que a formação de pescoços e o adensamento ocorram uniformemente em toda a peça para fundir as camadas em pó em um componente sólido e funcional.

Ao dominar a interação entre esses estágios, você pode projetar efetivamente a microestrutura de um material para atender às suas necessidades exatas.

Tabela de Resumo:

| Estágio | Processo Chave | Alteração Microestrutural |

|---|---|---|

| Inicial | Formação de Pescoço | Átomos se difundem nos pontos de contato, criando ligações entre as partículas. |

| Intermediário | Adensamento | Pescosos crescem, partículas se aproximam, a densidade aumenta acentuadamente. |

| Final | Eliminação de Poros e Crescimento de Grão | Poros se tornam isolados e encolhem; grãos podem crescer. |

Precisa de controle preciso sobre seu processo de sinterização para alcançar o equilíbrio perfeito entre densidade e resistência? A KINTEK é especializada em fornos de laboratório e soluções de processamento térmico para materiais avançados. Nossa experiência ajuda você a otimizar os perfis de temperatura e tempo para resultados superiores, quer você esteja focado no desempenho máximo ou na produção econômica. Entre em contato com nossos especialistas hoje mesmo para discutir seus desafios específicos de sinterização!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia