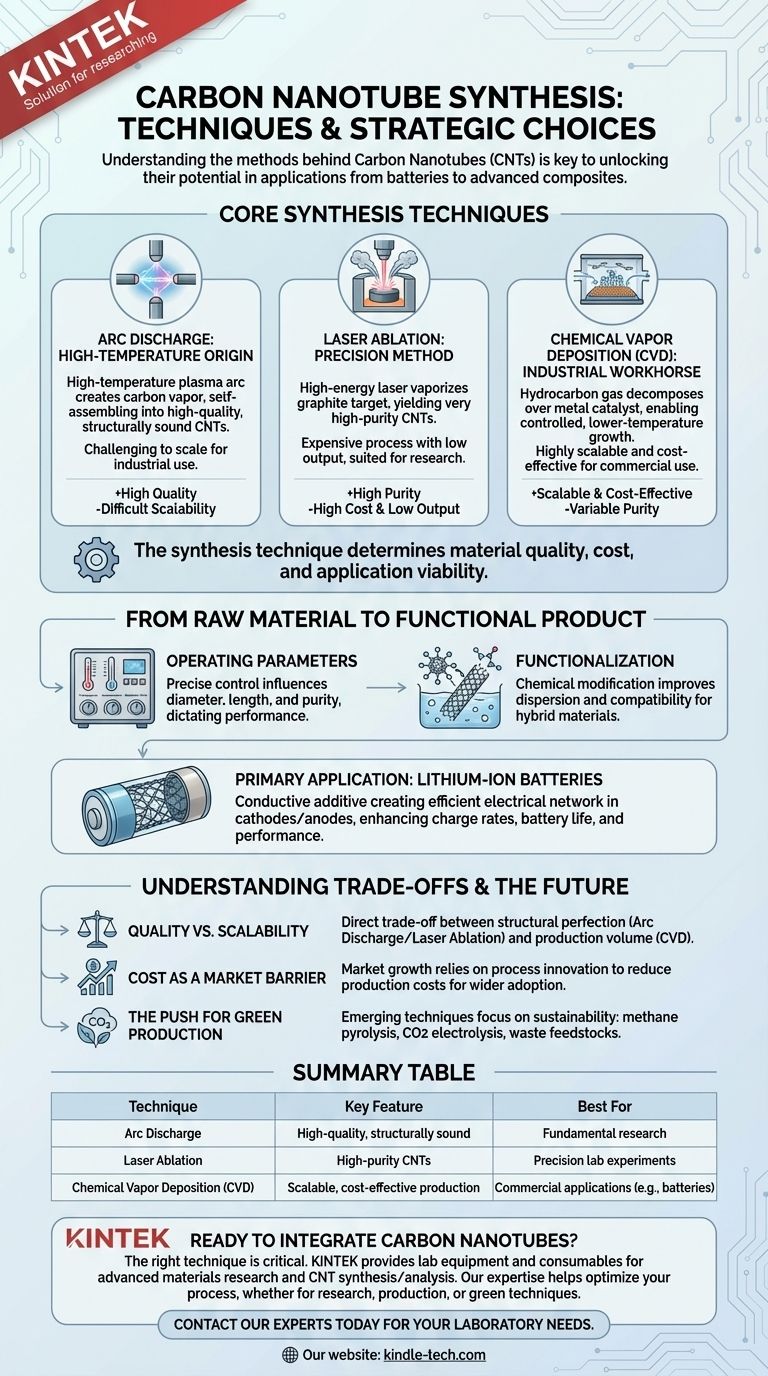

Em sua essência, as "técnicas" de nanotubos de carbono (CNTs) referem-se aos métodos utilizados para a sua síntese. As três técnicas principais são descarga de arco, ablação a laser e Deposição Química a Vapor (CVD). Embora as duas primeiras sejam métodos tradicionais conhecidos por produzir material de alta qualidade, a CVD tornou-se o processo comercial dominante devido à sua escalabilidade e custo-benefício.

A técnica de síntese específica usada para criar nanotubos de carbono não é meramente uma escolha de fabricação — é o fator mais importante que determina a qualidade, o custo e, em última análise, a viabilidade do material para qualquer aplicação, desde baterias a compósitos avançados.

Técnicas Fundamentais de Síntese Explicadas

Compreender como os nanotubos de carbono são feitos é o primeiro passo para entender seu potencial. Cada método oferece um equilíbrio diferente entre qualidade, quantidade e custo.

Descarga de Arco: A Origem de Alta Temperatura

Este foi um dos primeiros métodos utilizados para produzir CNTs. Envolve a criação de um arco de plasma de alta temperatura entre dois eletrodos de carbono.

À medida que o carbono vaporiza no arco, ele esfria e se auto-organiza em nanotubos. Esta técnica pode produzir CNTs de alta qualidade e estruturalmente sólidos, mas é difícil de escalar para produção industrial.

Ablação a Laser: O Método de Precisão

Semelhante à descarga de arco, a ablação a laser utiliza um laser de alta energia para vaporizar um alvo de grafite em um forno de alta temperatura.

O vapor de carbono resultante se condensa para formar nanotubos. Embora produza CNTs de altíssima pureza, o processo é caro e tem baixa produção, tornando-o adequado para pesquisa, mas não para uso comercial em larga escala.

Deposição Química a Vapor (CVD): O Cavalo de Batalha Industrial

A CVD é a técnica mais prevalente para a produção comercial de CNTs. Envolve o fluxo de um gás hidrocarboneto (como metano) sobre um substrato revestido com partículas de catalisador metálico em temperaturas elevadas.

O catalisador decompõe o gás, e os átomos de carbono se reagrupam em nanotubos. A CVD é favorecida porque opera em temperaturas mais baixas e permite um controle muito maior sobre o processo de crescimento, tornando-a altamente escalável e mais econômica.

Do Material Bruto ao Produto Funcional

Simplesmente produzir nanotubos brutos não é suficiente. O verdadeiro desafio técnico reside no refino e integração deles em materiais e dispositivos úteis.

A Importância dos Parâmetros Operacionais

As propriedades finais dos CNTs são altamente sensíveis às condições de síntese. Fatores como temperatura, a concentração da fonte de carbono e o tempo de residência devem ser controlados com precisão.

Esses parâmetros influenciam diretamente o diâmetro, o comprimento e a pureza dos nanotubos, o que, por sua vez, determina seu desempenho em uma aplicação.

Funcionalização: Desbloqueando o Potencial

CNTs recém-produzidos são frequentemente inertes e difíceis de dispersar em outros materiais, como polímeros ou líquidos. A funcionalização é um processo químico secundário que anexa outras moléculas à superfície dos nanotubos.

Esta etapa crucial modifica suas propriedades, tornando-os mais compatíveis para a criação de materiais híbridos e compósitos condutores.

Aplicação Principal: Baterias de Íon-Lítio

O uso comercial mais significativo dos CNTs hoje é como aditivo condutor em baterias de íon-lítio.

Sua alta relação de aspecto e excelente condutividade criam uma rede elétrica eficiente dentro do cátodo e ânodo da bateria. Isso melhora as taxas de carregamento, estende a vida útil da bateria e aprimora o desempenho geral.

Entendendo as Compensações (Trade-offs)

Escolher uma "técnica" de CNT é uma questão de navegar por compensações fundamentais de engenharia e economia. Nenhum método é perfeito para todos os objetivos.

Qualidade vs. Escalabilidade

Existe uma compensação direta entre a perfeição estrutural dos nanotubos e o volume de produção.

A descarga de arco e a ablação a laser produzem material de maior qualidade, mas a um custo elevado e baixo volume. A CVD oferece volume em escala industrial, o que é essencial para aplicações como baterias, mas pode resultar em uma variedade maior de tipos e purezas de CNTs.

Custo como Barreira de Mercado

Embora os preços tenham caído drasticamente, o custo de CNTs de alto desempenho ainda pode ser uma barreira significativa para seu uso em materiais a granel, como concreto ou asfalto.

O crescimento do mercado depende da inovação contínua de processos para reduzir os custos de produção e permitir uma adoção mais ampla.

O Impulso para a Produção Verde

Técnicas emergentes estão focadas na sustentabilidade e redução de custos. Estas incluem o uso de matérias-primas residuais ou fontes de carbono alternativas.

Métodos como a pirólise de metano (divisão do metano em hidrogênio e carbono sólido) ou a captura de CO2 via eletrólise representam a próxima fronteira, visando criar valor a partir das emissões.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor abordagem depende inteiramente do seu objetivo, equilibrando a necessidade de pureza, volume e custo.

- Se o seu foco principal for pesquisa fundamental: A descarga de arco ou a ablação a laser fornecerão o material de alta pureza necessário para experimentos laboratoriais controlados.

- Se o seu foco principal for o desenvolvimento de produtos comerciais: Fazer parceria com um fabricante de CVD em larga escala é o único caminho viável para garantir o volume e a estrutura de custo necessários para mercados como baterias ou polímeros condutores.

- Se o seu foco principal for tecnologia sustentável de próxima geração: Investigar rotas de síntese "verdes" emergentes será fundamental para desenvolver produtos com menor pegada ambiental e custo potencialmente menor.

Em última análise, o futuro dos nanotubos de carbono depende de preencher com sucesso a lacuna entre a síntese inovadora e a aplicação prática em larga escala.

Tabela de Resumo:

| Técnica | Característica Principal | Melhor Para |

|---|---|---|

| Descarga de Arco | CNTs de alta qualidade e estruturalmente sólidos | Pesquisa fundamental |

| Ablação a Laser | CNTs de alta pureza | Experimentos de laboratório de precisão |

| Deposição Química a Vapor (CVD) | Produção escalável e econômica | Aplicações comerciais (ex: baterias, polímeros) |

Pronto para integrar nanotubos de carbono em sua pesquisa ou desenvolvimento de produtos?

A técnica de síntese correta é fundamental para o sucesso do seu projeto. A KINTEK é especializada em fornecer o equipamento de laboratório e consumíveis necessários para pesquisa de materiais avançados, incluindo síntese e análise de CNTs.

Nossa experiência pode ajudá-lo a selecionar as ferramentas certas para otimizar seu processo, seja você focado em pesquisa de alta pureza, produção escalável ou na exploração de técnicas verdes de próxima geração.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de laboratório e acelerar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação