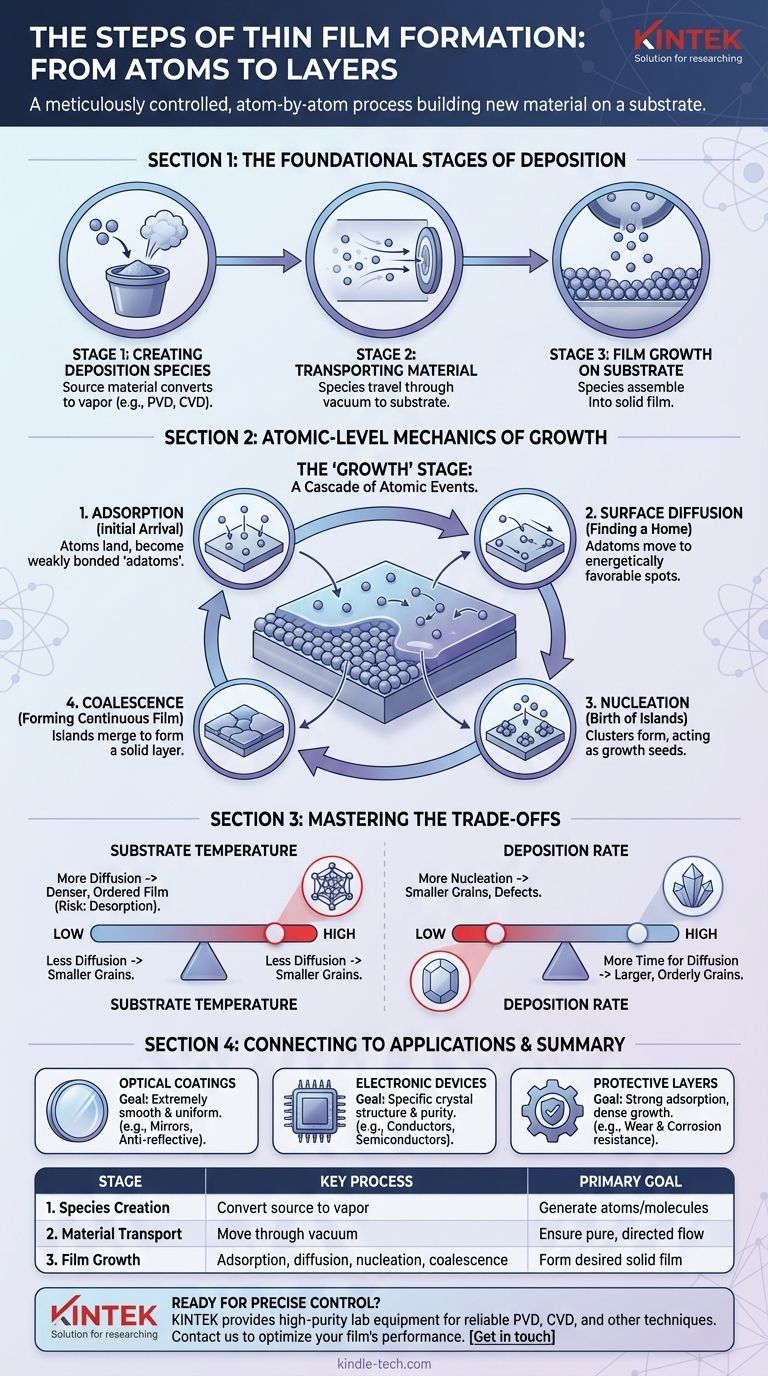

Em sua essência, a formação de um filme fino é um processo meticulosamente controlado que constrói uma nova camada de material, átomo por átomo, sobre um substrato. Todo o processo pode ser dividido em três estágios principais: a criação de espécies atômicas ou moleculares a partir de um material de origem, o transporte dessas espécies para um substrato e, finalmente, seu crescimento controlado em um filme sólido na superfície do substrato.

A formação de filmes finos não é simplesmente um processo de revestimento; é uma sequência de eventos em nível atômico. As propriedades finais do filme são ditadas pela interação entre os átomos que chegam a uma superfície (adsorção), que se movem através dela (difusão) e que se unem em uma estrutura estável (nucleação).

As Etapas Fundamentais da Deposição

Todo processo de deposição de filmes finos, seja físico ou químico, segue uma sequência fundamental para mover o material de uma fonte para um substrato. Isso ocorre dentro de um ambiente altamente controlado, tipicamente uma câmara de vácuo, para garantir pureza e precisão.

Etapa 1: Criação das Espécies de Deposição

O primeiro passo é gerar os átomos ou moléculas que formarão o filme. Isso envolve a conversão de um material de origem sólido ou líquido em fase de vapor. O método utilizado para fazer isso é um diferenciador primário entre técnicas de deposição como a Deposição Física de Vapor (PVD) ou a Deposição Química de Vapor (CVD).

Etapa 2: Transporte de Material para o Substrato

Uma vez que as espécies são criadas, elas devem viajar da fonte para o substrato alvo. Essa jornada acontece através da câmara de vácuo. O caminho e a energia dessas partículas são variáveis críticas que influenciam a qualidade e as características do filme final.

Etapa 3: Crescimento do Filme na Superfície do Substrato

Esta é a etapa final e mais complexa, onde as espécies transportadas chegam ao substrato e se unem para formar um filme sólido e contínuo. Esse crescimento não é instantâneo, mas sim uma cascata de eventos físicos distintos em nível atômico.

A Mecânica em Nível Atômico do Crescimento do Filme

A etapa de "crescimento" é onde a estrutura e as propriedades finais do filme são verdadeiramente definidas. Ela consiste em vários fenômenos físicos concorrentes que acontecem simultaneamente na superfície do substrato.

Adsorção: A Chegada Inicial

Átomos, íons ou moléculas da fase de vapor primeiro pousam no substrato. Esse apego inicial é chamado de adsorção. Essas partículas recém-chegadas, frequentemente chamadas de "adatoms", ainda não fazem parte de um filme estável e muitas vezes estão fracamente ligadas à superfície.

Difusão Superficial: Encontrando um Lar

Os átomos adsorvidos não são estáticos. Possuindo energia térmica, eles se movem e deslizam pela superfície do substrato em um processo conhecido como difusão superficial. Esse movimento permite que eles encontrem locais energeticamente mais favoráveis, como um defeito de superfície ou outro adatom.

Nucleação: O Nascimento de Ilhas

À medida que os adatoms se difundem pela superfície, eles colidem e se ligam uns aos outros, formando pequenos aglomerados estáveis. Esse processo é chamado de nucleação. Esses aglomerados atuam como sementes, ou núcleos, que atraem outros adatoms em difusão, fazendo com que cresçam em estruturas maiores frequentemente chamadas de "ilhas".

Coalescência e Crescimento: Formando um Filme Contínuo

À medida que a deposição continua, essas ilhas crescem e eventualmente se fundem, ou coalescem. Esse processo continua até que as lacunas entre as ilhas sejam preenchidas, formando, em última análise, um filme fino contínuo e sólido cobrindo toda a superfície do substrato. A maneira como essas ilhas se fundem determina grande parte da estrutura de grãos e da rugosidade superficial final do filme.

Compreendendo as Trocas

Controlar a mecânica em nível atômico do crescimento é a chave para projetar um filme com propriedades específicas. O equilíbrio entre esses fenômenos é delicado e apresenta trocas críticas.

O Impacto da Temperatura do Substrato

Uma temperatura mais alta do substrato aumenta a energia dos adatoms, promovendo mais difusão superficial. Isso permite que os átomos encontrem posições cristalinas ideais, resultando frequentemente em um filme mais denso e ordenado. No entanto, muita energia também pode aumentar a dessorção, onde os átomos se desprendem da superfície e retornam ao vapor, diminuindo a taxa de crescimento.

O Papel da Taxa de Deposição

Uma alta taxa de deposição significa que mais átomos estão chegando à superfície por segundo. Isso aumenta a chance de nucleação porque os adatoms são mais propensos a se encontrar antes que possam se difundir muito longe. Isso pode levar a um filme com grãos menores e potencialmente mais defeitos. Uma taxa mais baixa dá aos átomos mais tempo para se difundir, resultando frequentemente em grãos cristalinos maiores e mais ordenados.

Conectando o Processo à Aplicação Final

A escolha dos parâmetros de deposição é sempre impulsionada pelo uso pretendido do filme fino. Ao controlar as etapas de formação, você pode adaptar as propriedades do filme para atender a objetivos de desempenho específicos.

- Se o seu foco principal são revestimentos ópticos (por exemplo, espelhos, camadas antirreflexo): Você deve controlar o crescimento para produzir um filme extremamente liso e uniforme, pois a rugosidade da superfície pode dispersar a luz e degradar o desempenho.

- Se o seu foco principal são dispositivos eletrônicos (por exemplo, circuitos integrados): O processo deve ser precisamente controlado para atingir uma estrutura cristalina e pureza específicas, o que determina diretamente as propriedades elétricas do filme como condutor, semicondutor ou isolante.

- Se o seu foco principal são revestimentos protetores (por exemplo, para ferramentas ou peças): O objetivo é promover forte adsorção e crescimento denso (muitas vezes através de bombardeamento iônico), criando um filme duro e bem aderido que resiste ao desgaste e à corrosão.

Em última análise, dominar a formação de filmes finos significa dominar o controle de eventos em escala atômica para projetar propriedades macroscópicas desejadas.

Tabela Resumo:

| Etapa | Processo Chave | Objetivo Principal |

|---|---|---|

| 1. Criação de Espécies | Converter material de origem em vapor | Gerar átomos/moléculas para deposição |

| 2. Transporte de Material | Mover espécies através do vácuo para o substrato | Garantir fluxo de partículas puro e direcionado |

| 3. Crescimento do Filme | Adsorção, difusão, nucleação, coalescência | Formar filme sólido contínuo com propriedades desejadas |

Pronto para alcançar controle preciso sobre seu processo de deposição de filmes finos? A qualidade de seus revestimentos ópticos, dispositivos eletrônicos ou camadas protetoras depende do domínio dessas etapas em nível atômico. A KINTEK é especializada em fornecer equipamentos de laboratório de alta pureza e consumíveis necessários para PVD, CVD e outras técnicas de deposição confiáveis. Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para otimizar a adsorção, difusão e nucleação para sua aplicação específica. Entre em contato conosco hoje para discutir seu projeto e aprimorar o desempenho de seu filme. Entre em contato com nossos especialistas

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas