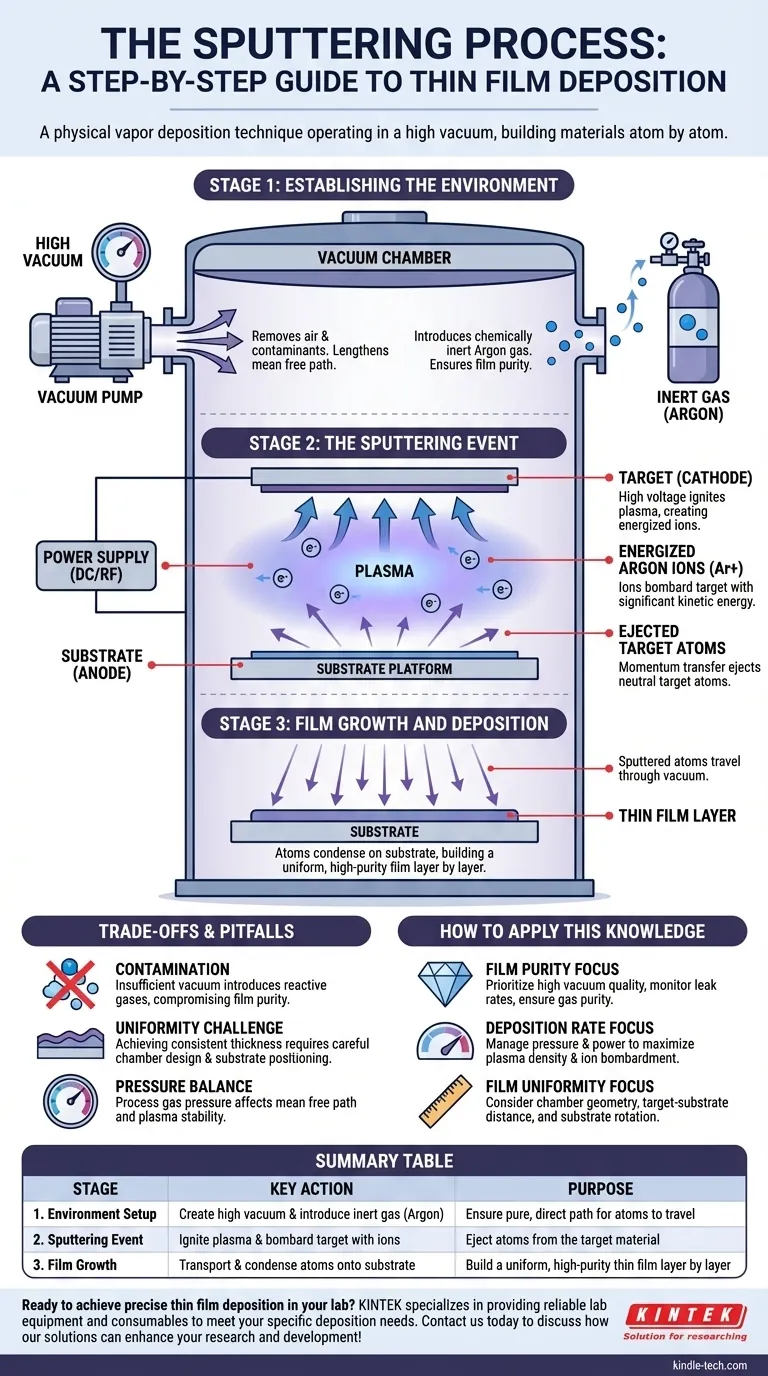

Em essência, o processo de pulverização catódica é uma técnica de deposição física de vapor que opera em alto vácuo. Ele usa íons energéticos de um plasma para bombardear um material de origem, conhecido como alvo, que desalojam átomos. Esses átomos liberados então viajam pela câmara de vácuo e se depositam em um substrato, construindo uma nova camada de filme fino de alta pureza, camada por camada.

A pulverização catódica não é uma reação química, mas um processo físico de transferência de momento, semelhante a um jogo microscópico de bilhar. Ao criar um ambiente de alto vácuo e energizar um plasma, podemos controlar precisamente o bombardeio de um alvo para construir um novo material, átomo por átomo.

Etapa 1: Estabelecendo o Ambiente

O sucesso de todo o processo de pulverização catódica depende da preparação meticulosa do ambiente da câmara antes que qualquer deposição ocorra.

Criação do Alto Vácuo

O primeiro e mais crítico passo é criar um vácuo dentro da câmara de processo usando uma bomba de vácuo. O ar e outros contaminantes são removidos.

Este vácuo é inegociável porque alonga dramaticamente o caminho livre médio das partículas. Isso garante que os átomos pulverizados do alvo possam viajar diretamente para o substrato sem colidir com moléculas indesejadas de ar ou água.

Introdução do Gás de Processo

Uma vez que um vácuo suficiente é alcançado, uma quantidade controlada de um gás inerte de alta pureza é introduzida na câmara.

O argônio é a escolha mais comum. Por ser quimicamente inerte, ele não reagirá com o material alvo, garantindo que o filme depositado seja composto puramente dos átomos do alvo.

Etapa 2: O Evento de Pulverização Catódica

Esta etapa é o cerne do processo, onde o mecanismo físico da pulverização catódica ocorre. É uma cadeia de eventos rápida e autossustentável.

Ignição do Plasma

Uma alta voltagem é aplicada ao material alvo, que atua como um catodo (eletrodo negativo). Este poderoso campo elétrico energiza os átomos do gás inerte.

Essa energia remove elétrons dos átomos do gás, criando uma mistura de elétrons livres e íons carregados positivamente. Este gás energizado e ionizado é conhecido como plasma.

Bombardeio de Íons

O alvo carregado negativamente atrai violentamente os íons de argônio recém-formados e carregados positivamente do plasma.

Esses íons aceleram em direção ao alvo, atingindo sua superfície com significativa energia cinética. Esta é a fase de "bombardeio".

Ejeção de Átomos do Alvo

Quando um íon energético colide com o alvo, ele transfere seu momento para os átomos do alvo. Se a transferência de energia for suficiente, ele desalojará um ou mais átomos completamente da superfície do alvo.

Esses átomos neutros e ejetados são o material que, em última análise, formará o filme fino.

Etapa 3: Crescimento e Deposição do Filme

A etapa final envolve a jornada dos átomos ejetados e sua acumulação no substrato.

Transporte Através do Vácuo

Os átomos pulverizados viajam em linha reta do alvo através da câmara preenchida com vácuo. A qualidade do vácuo é crítica aqui para evitar que esses átomos colidam com outras partículas, o que os dispersaria e resultaria em um filme não uniforme.

Condensação no Substrato

Quando os átomos pulverizados atingem a superfície do substrato (o material sendo revestido), eles se condensam e aderem.

Com o tempo, este bombardeio contínuo de átomos se acumula no substrato, camada por camada, formando um filme fino denso e uniforme.

Compreendendo as Trocas e Armadilhas

Embora poderosa, a pulverização catódica é um processo de precisão onde pequenos desvios podem ter consequências significativas.

O Inimigo Constante: Contaminação

Um vácuo insuficiente é a principal fonte de falha. Se gases reativos como oxigênio ou vapor de água permanecerem na câmara, eles podem reagir com os átomos pulverizados e ser incorporados ao filme em crescimento, comprometendo sua pureza e desempenho.

O Desafio da Uniformidade

Alcançar uma espessura de filme perfeitamente uniforme em um substrato grande é um desafio. Requer um projeto cuidadoso da câmara, o posicionamento do substrato em relação ao alvo e, às vezes, a rotação do substrato para compensar quaisquer inconsistências no fluxo de átomos pulverizados.

O Equilíbrio da Pressão

A pressão do gás de processo (por exemplo, argônio) é uma variável crítica. Uma pressão muito alta reduz o caminho livre médio, fazendo com que os átomos pulverizados se dispersem. Uma pressão muito baixa pode dificultar a sustentação de um plasma estável, levando a uma taxa de deposição muito baixa.

Como Aplicar Este Conhecimento

Compreender essas etapas fundamentais transforma a pulverização catódica de uma "caixa preta" em uma ferramenta de engenharia previsível.

- Se seu foco principal é a pureza e qualidade do filme: Sua primeira prioridade deve ser a qualidade do vácuo. Monitore as taxas de vazamento e garanta a pureza do gás de processo.

- Se seu foco principal é a taxa de deposição: Você deve gerenciar a relação entre a pressão do gás de processo e a potência aplicada para maximizar a densidade do plasma e, portanto, a taxa de bombardeio de íons.

- Se seu foco principal é a uniformidade do filme: Você deve considerar a geometria da câmara, a distância alvo-substrato e a necessidade potencial de rotação do substrato.

Ao dominar essas etapas principais, você obtém controle direto sobre as propriedades e a qualidade do material final.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Configuração do Ambiente | Criar alto vácuo e introduzir gás inerte (Argônio) | Garantir um caminho puro e direto para os átomos viajarem |

| 2. Evento de Pulverização Catódica | Ignorar plasma e bombardear o alvo com íons | Ejetar átomos do material alvo |

| 3. Crescimento do Filme | Transportar e condensar átomos no substrato | Construir uma camada de filme fino uniforme e de alta pureza, camada por camada |

Pronto para alcançar uma deposição precisa de filmes finos em seu laboratório? O processo de pulverização catódica é fundamental para criar revestimentos de alta qualidade para semicondutores, óptica e aplicações de pesquisa. A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório confiáveis para atender às suas necessidades específicas de deposição.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento!

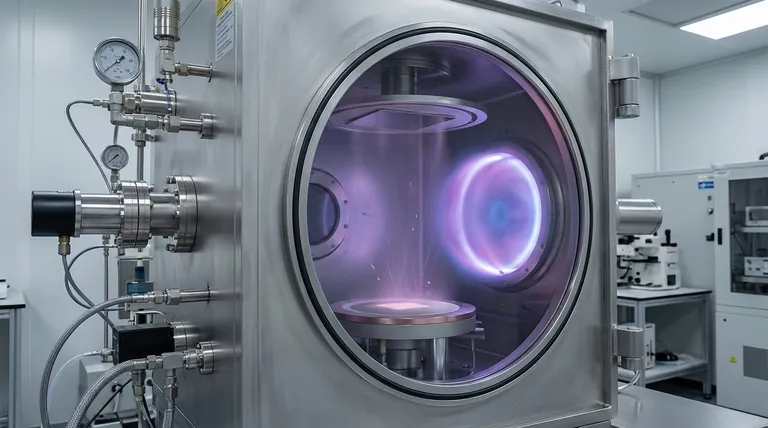

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação para Matéria Orgânica

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura