Em sua essência, a Deposição Física a Vapor (PVD) é um processo baseado em vácuo que transforma um material de revestimento sólido em vapor, transporta-o átomo por átomo para um substrato e, em seguida, o condensa de volta em um filme sólido de alto desempenho. Embora as técnicas específicas variem, todo processo PVD segue três estágios fundamentais: Vaporização, Transporte e Deposição. Uma quarta etapa opcional, Reação, é frequentemente incluída para criar revestimentos compostos específicos como nitretos ou óxidos.

PVD é melhor compreendido não como um procedimento único, mas como uma estrutura para construção em nível atômico. Ao controlar a transformação de um material sólido em vapor e de volta novamente dentro de um vácuo, o PVD permite a criação de revestimentos de filme fino excepcionalmente puros, densos e duráveis que são fisicamente ligados a uma superfície.

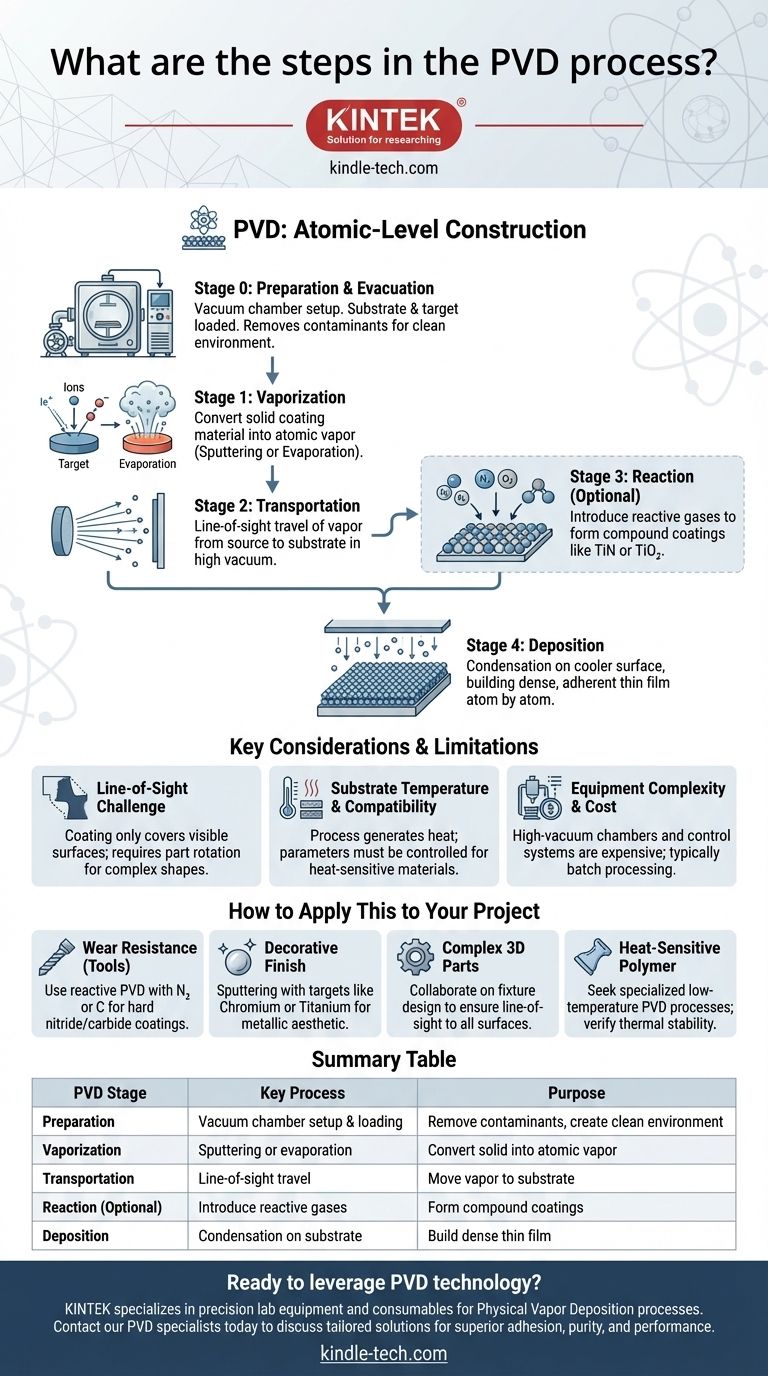

Uma Análise Detalhada do Processo PVD

Para realmente compreender o PVD, é essencial ir além de uma lista simples e entender o propósito e a mecânica de cada estágio. O processo começa antes que qualquer material seja vaporizado e requer um ambiente altamente controlado.

Estágio 0: Preparação e Evacuação

Antes do início do processo de revestimento, as peças a serem revestidas (o substrato) e o material de origem sólido a ser depositado (o alvo) são colocados dentro de uma câmara selada.

A câmara é então bombeada para criar um ambiente de alto vácuo. Esta etapa é crítica porque remove o ar e outras moléculas de gás que poderiam contaminar o revestimento ou impedir o caminho do vapor até o substrato.

Estágio 1: Vaporização – Criação do Vapor do Material de Revestimento

Esta é a etapa "Física" no PVD, onde um material sólido é convertido em uma fase de vapor gasoso usando meios puramente físicos.

Os métodos mais comuns são a pulverização catódica (sputtering), onde o alvo é bombardeado com íons de alta energia (geralmente de um gás como o Argônio), desalojando átomos, ou a evaporação, onde o alvo é aquecido até vaporizar. A escolha do método depende do material a ser depositado e das propriedades desejadas do filme.

Estágio 2: Transporte – Movimento da Fonte para o Substrato

Uma vez vaporizados, os átomos ou moléculas do material de revestimento viajam da fonte alvo para o substrato.

No ambiente de alto vácuo, essas partículas viajam em linha reta, um princípio conhecido como deposição em linha de visão. É por isso que a rotação da peça e o design do acessório são críticos para obter cobertura uniforme em formas complexas.

Estágio 3: Reação (Opcional) – Formação de Materiais Compostos

Para muitas aplicações avançadas, um simples filme metálico não é suficiente. Nesses casos, uma quantidade controlada de um gás reativo, como nitrogênio, oxigênio ou metano, é introduzida na câmara.

Os átomos de metal vaporizados reagem com este gás durante o transporte ou na superfície do substrato. Isso permite a formação de revestimentos compostos cerâmicos altamente desejáveis, como Nitreto de Titânio (TiN) para resistência ao desgaste ou Óxido de Titânio (TiO₂) para propriedades ópticas.

Estágio 4: Deposição – Construção do Filme Fino

Quando o material vaporizado atinge a superfície mais fria do substrato, ele condensa de volta para um estado sólido.

Essa condensação se acumula átomo por átomo, formando um filme fino, denso e altamente aderente. A energia das partículas que chegam ajuda a garantir que uma forte ligação física seja formada entre o revestimento e a superfície do substrato, resultando em durabilidade excepcional.

Compreendendo as Principais Considerações e Limitações

Embora poderoso, o processo PVD não está isento de suas restrições inerentes. Compreendê-las é crucial para uma aplicação bem-sucedida.

O Desafio da Deposição em Linha de Visão

Como o material de revestimento viaja em linha reta, qualquer superfície não diretamente "visível" para a fonte de vaporização não será revestida.

Isso torna difícil revestir geometrias internas complexas ou áreas fortemente sombreadas. Frequentemente, requer sistemas sofisticados de rotação de peças ou múltiplos ciclos de revestimento de diferentes ângulos para obter cobertura total.

Temperatura do Substrato e Compatibilidade do Material

O processo PVD gera calor, e a temperatura do substrato pode aumentar significativamente. Embora o PVD seja considerado um processo de "baixa temperatura" em comparação com a Deposição Química a Vapor (CVD), ainda pode ser muito quente para certos plásticos ou outros materiais sensíveis ao calor.

Os parâmetros do processo devem ser cuidadosamente controlados para evitar danos ou deformação do substrato.

Complexidade e Custo do Equipamento

O PVD requer câmaras de alto vácuo, fontes de alimentação sofisticadas e sistemas de controle de processo. Este equipamento é caro para adquirir e manter.

O processo também é tipicamente realizado em lotes, o que pode levar a uma menor produtividade em comparação com processos contínuos como galvanoplastia ou pintura, tornando-o menos adequado para aplicações de alto volume e baixo custo.

Como Aplicar Isso ao Seu Projeto

Compreender essas etapas permite selecionar a abordagem PVD correta para o seu resultado específico.

- Se o seu foco principal é a resistência ao desgaste em uma ferramenta: Você precisará de um processo PVD reativo usando nitrogênio ou carbono para formar um revestimento duro de nitreto ou carboneto.

- Se o seu foco principal é um acabamento metálico decorativo: Um processo de pulverização catódica mais simples e não reativo usando um alvo como cromo ou titânio pode ser suficiente.

- Se o seu foco principal é revestir uma peça 3D complexa: Você deve colaborar com o fornecedor do revestimento para projetar acessórios que garantam que todas as superfícies críticas tenham uma linha de visão para a fonte.

- Se o seu foco principal é revestir um polímero sensível ao calor: Você precisa procurar processos PVD de baixa temperatura especializados e verificar a estabilidade térmica do seu material.

Ao entender este processo de construção em nível atômico, você pode tomar decisões mais informadas sobre suas poderosas aplicações.

Tabela Resumo:

| Estágio PVD | Processo Chave | Propósito |

|---|---|---|

| Preparação | Configuração da câmara de vácuo e carregamento do substrato | Remover contaminantes, criar ambiente de deposição limpo |

| Vaporização | Pulverização catódica ou evaporação do material alvo | Converter material de revestimento sólido em vapor atômico |

| Transporte | Viagem em linha de visão no vácuo | Mover átomos vaporizados da fonte para o substrato |

| Reação (Opcional) | Introdução de gases reativos (N₂, O₂) | Formar revestimentos compostos como TiN ou TiO₂ |

| Deposição | Condensação na superfície do substrato | Construir camada de filme fino densa e aderente |

Pronto para aproveitar a tecnologia PVD para as necessidades de revestimento do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos de Deposição Física a Vapor. Seja para revestimentos de ferramentas resistentes ao desgaste, acabamentos decorativos ou filmes finos especializados para pesquisa, nossa experiência garante resultados ótimos.

Entre em contato com nossos especialistas em PVD hoje para discutir como podemos aprimorar as capacidades do seu laboratório com soluções personalizadas que oferecem adesão, pureza e desempenho superiores.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura