Em essência, o processo de Deposição Química a Vapor (CVD) é uma sequência de eventos onde gases reativos são transportados para uma câmara, difundem-se para um substrato aquecido e sofrem reações químicas na superfície para formar um filme fino sólido. Durante todo este processo, os subprodutos gasosos criados durante a reação são adsorvidos da superfície e removidos da câmara.

O conceito central a ser compreendido é que a CVD não é um evento único, mas sim uma cadeia cuidadosamente controlada de fenômenos de transporte físico e reações químicas. O domínio da qualidade final do filme requer a compreensão e o controle de cada estágio distinto, desde a entrada do gás até o exaustor.

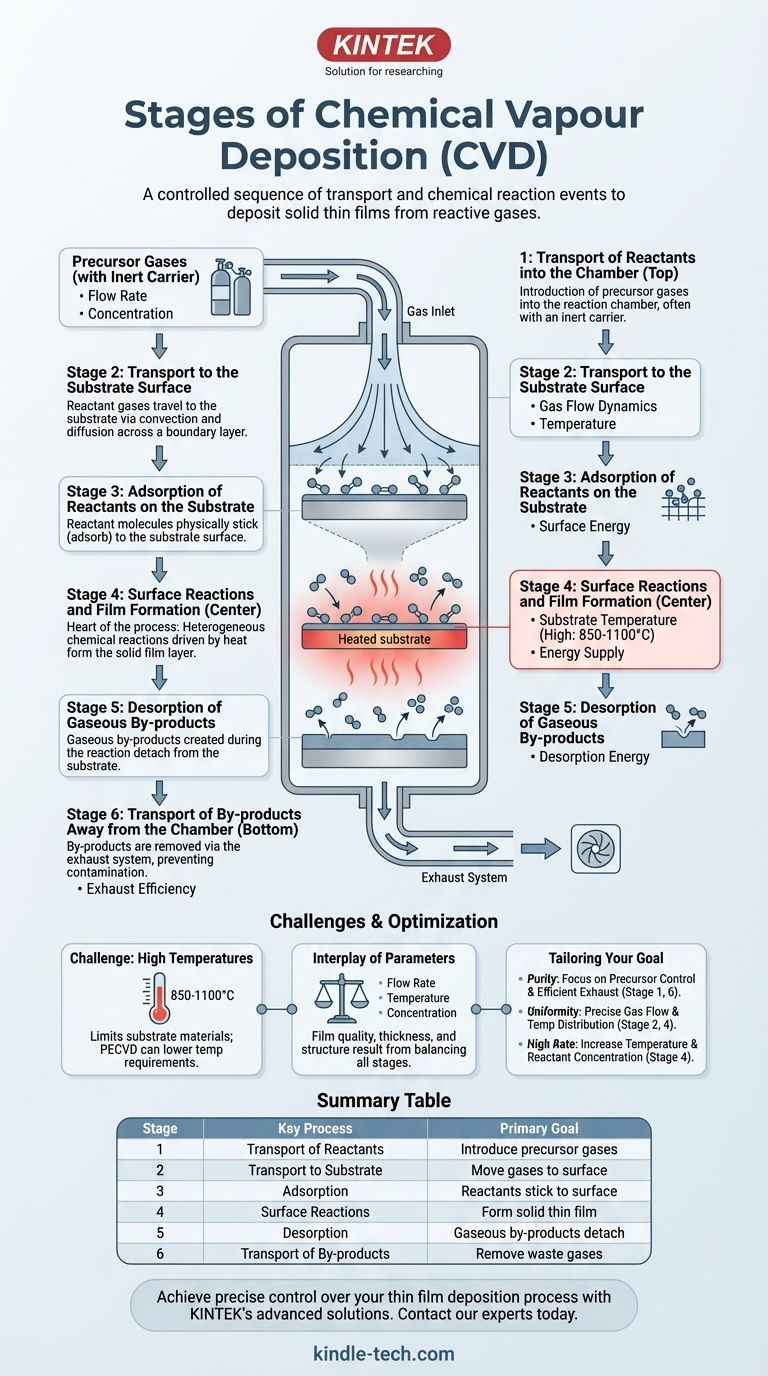

Uma Análise Passo a Passo do Processo CVD

Para realmente entender como um gás se transforma em uma camada sólida de alta pureza, devemos decompor o processo em suas etapas fundamentais. Cada estágio apresenta uma oportunidade para controlar as propriedades finais do material depositado.

Estágio 1: Transporte de Reagentes para Dentro da Câmara

Esta é a etapa inicial onde os gases precursores, muitas vezes transportados por um gás inerte, são introduzidos na câmara de reação. A taxa de fluxo e a concentração desses reagentes são parâmetros críticos que são definidos e controlados externamente.

Estágio 2: Transporte para a Superfície do Substrato

Uma vez dentro da câmara, os gases reagentes devem viajar do fluxo de gás principal até a superfície do substrato. Este transporte ocorre principalmente através de convecção (o movimento em massa do gás) e difusão através de uma camada limite estacionária que se forma logo acima do substrato. As propriedades desta camada impactam significativamente a uniformidade da deposição.

Estágio 3: Adsorção de Reagentes no Substrato

Quando as moléculas reagentes atingem o substrato, elas aderem fisicamente à superfície em um processo chamado adsorção. Este é um precursor necessário para qualquer reação química. A superfície agora está povoada com os ingredientes brutos para o crescimento do filme.

Estágio 4: Reações de Superfície e Formação do Filme

Este é o coração do processo CVD. As moléculas adsorvidas podem se difundir pela superfície para encontrar sítios ativos. Com a energia fornecida pelo substrato aquecido, elas sofrem reações químicas heterogêneas. Essas reações decompõem as moléculas precursoras, depositando o material sólido desejado e criando o filme camada por camada.

Estágio 5: Dessorção de Subprodutos Gasosos

As reações químicas que formam o filme sólido quase sempre produzem subprodutos gasosos indesejados. Esses subprodutos devem se desprender, ou dessorver, da superfície do substrato para abrir espaço para que novos reagentes cheguem e continuem o crescimento do filme.

Estágio 6: Transporte de Subprodutos para Fora da Câmara

Finalmente, esses subprodutos dessorvidos se difundem para longe do substrato, de volta ao fluxo de gás principal. Eles são então carregados para fora da câmara de reação pelo fluxo de gás, sendo efetivamente removidos através do sistema de exaustão. Uma remoção ineficiente pode levar à contaminação do filme.

Compreendendo as Compensações e Limitações

Embora poderosa, o processo CVD é regido por uma interação sensível de fatores, e a falta de controle pode levar a resultados indesejáveis.

O Desafio das Altas Temperaturas

A limitação mais significativa da CVD tradicional é sua dependência de altas temperaturas, muitas vezes entre 850-1100°C. Essa energia térmica é necessária para impulsionar as reações de superfície (Estágio 4).

Muitos materiais de substrato não suportam tal calor sem deformação ou fusão, o que limita a aplicabilidade da técnica. Variações modernas como a CVD Assistida por Plasma (PECVD) podem reduzir essa exigência de temperatura.

A Interação dos Parâmetros de Controle

As características finais do filme — sua pureza, espessura e estrutura — não são determinadas por uma única configuração. Elas são um resultado do equilíbrio entre todas as etapas.

Por exemplo, um fluxo de gás muito alto pode não dar tempo suficiente para os reagentes se difundirem até a superfície (Estágio 2), resultando em uma baixa taxa de deposição. Inversamente, uma temperatura muito baixa retardará as reações de superfície (Estágio 4), também reduzindo a taxa de crescimento e potencialmente afetando a qualidade do filme.

Fazendo a Escolha Certa para o Seu Objetivo

O controle das etapas distintas do processo CVD permite que você personalize o filme final para suas necessidades específicas.

- Se o seu foco principal é a pureza do filme: Seu controle sobre os gases precursores (Estágio 1) e a remoção eficiente de subprodutos (Estágio 6) são primordiais.

- Se o seu foco principal é a uniformidade do filme: O gerenciamento preciso da dinâmica do fluxo de gás e da distribuição de temperatura através do substrato é crucial para controlar consistentemente o Estágio 2 e o Estágio 4.

- Se o seu foco principal é uma alta taxa de deposição: Aumentar a temperatura do substrato e a concentração de reagentes serão suas alavancas principais, pois aceleram diretamente as reações de superfície no Estágio 4.

Em última análise, dominar a CVD é entender que você não está apenas depositando um filme; você está orquestrando uma sequência de eventos de transporte e reação.

Tabela Resumo:

| Estágio | Processo Chave | Objetivo Principal |

|---|---|---|

| 1 | Transporte de Reagentes | Introduzir gases precursores na câmara |

| 2 | Transporte para o Substrato | Mover gases para a superfície do substrato via difusão |

| 3 | Adsorção | Moléculas reagentes aderem à superfície do substrato |

| 4 | Reações de Superfície | Reações químicas formam o filme fino sólido |

| 5 | Dessorção | Subprodutos gasosos se desprendem da superfície |

| 6 | Transporte de Subprodutos | Remover gases residuais da câmara via exaustão |

Pronto para alcançar controle preciso sobre seu processo de deposição de filme fino?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados para processos sofisticados como a Deposição Química a Vapor. Se o seu objetivo é pureza superior do filme, uniformidade ou uma alta taxa de deposição, nossa experiência e soluções podem ajudá-lo a otimizar cada estágio do seu fluxo de trabalho.

Contate nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e aprimorar seus resultados de pesquisa.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação