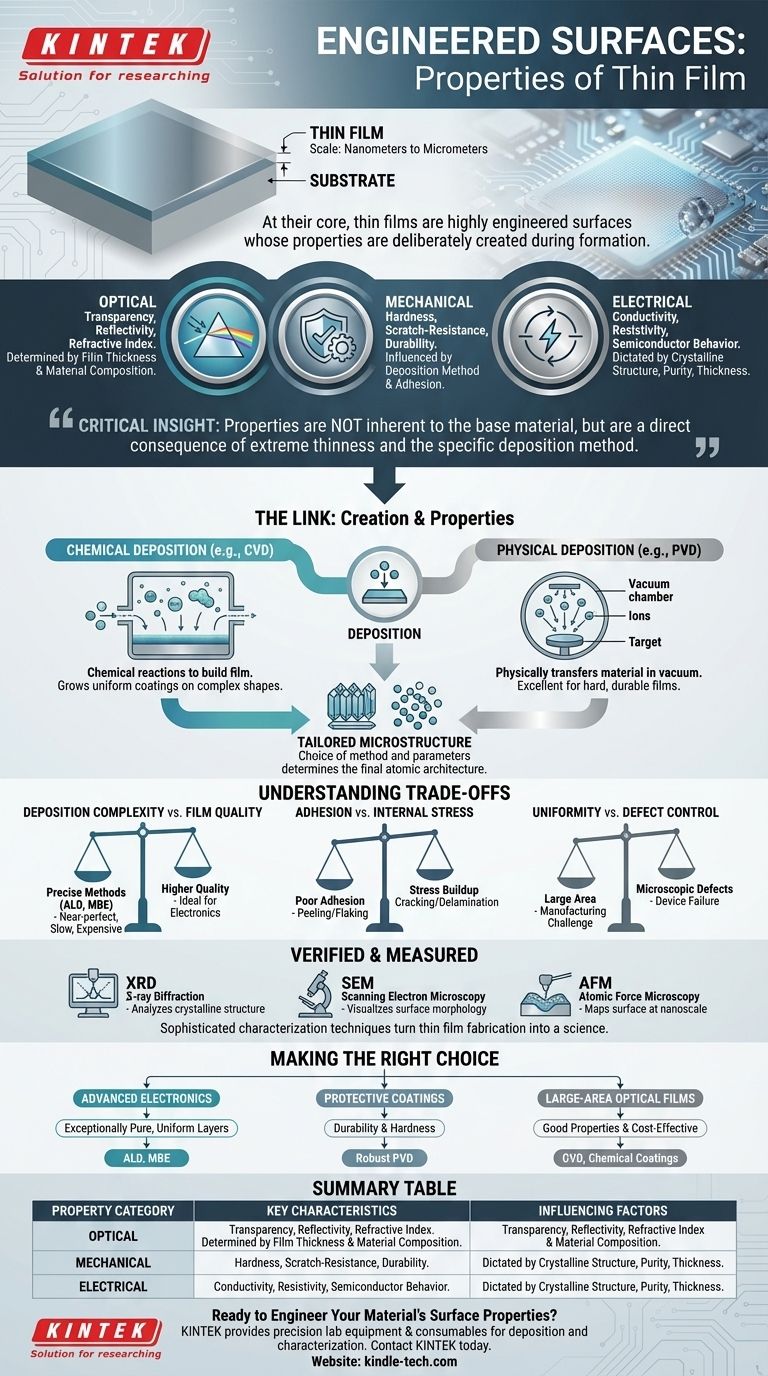

Em sua essência, os filmes finos não são apenas camadas finas de material; eles são superfícies altamente projetadas cujas propriedades são criadas deliberadamente durante sua formação. Essas propriedades podem ser ópticas (como transparência), mecânicas (como resistência a arranhões e durabilidade) ou elétricas (modificando a condutividade), todas determinadas pela espessura precisa e estrutura atômica do filme.

A percepção mais crítica é que as propriedades de um filme fino não são inerentes apenas ao seu material base. Em vez disso, elas são uma consequência direta de sua extrema finura e do método de deposição específico usado para criá-lo, permitindo a engenharia de características do material que não existem na forma a granel.

O Que Define Fundamentalmente um Filme Fino?

Um filme fino é uma camada de material depositada sobre uma superfície, conhecida como substrato. Sua característica definidora é sua escala, onde uma dimensão (espessura) é dramaticamente menor que as outras duas.

A Escala: De Nanômetros a Micrômetros

A espessura de um filme fino pode variar de uma única camada de átomos (uma monocamada) a vários micrômetros. Essa extrema finura suprime as propriedades tridimensionais do material, fazendo com que ele se comporte mais como uma superfície bidimensional com comportamentos físicos e químicos únicos.

O Substrato: Uma Base Crítica

O filme está sempre aderido a um substrato, que pode ser vidro, silício, metal ou plástico. A interação entre o filme e o substrato é crucial, afetando a adesão, o estresse interno e a estrutura cristalina final do filme.

A Ligação Entre Criação e Propriedades

Você não pode separar as propriedades de um filme fino de seu processo de criação. O método de deposição — como o filme é crescido ou aplicado — controla diretamente sua estrutura final e, portanto, sua função. As técnicas de deposição se enquadram em duas categorias principais.

Métodos de Deposição Química

Esses métodos usam reações químicas para construir um filme na superfície do substrato. Na Deposição Química de Vapor (CVD), gases precursores reagem em uma câmara para formar um filme sólido, "crescendo-o" na superfície. Isso permite revestimentos uniformes sobre formas complexas.

Métodos de Deposição Física

Esses métodos transferem fisicamente material para o substrato, tipicamente em vácuo. A Deposição Física de Vapor (PVD) inclui técnicas como a pulverização catódica (sputtering), onde íons bombardeiam um material alvo, ejetando átomos que então revestem o substrato. Este processo é excelente para criar filmes muito duros e duráveis.

O Resultado: Uma Microestrutura Adaptada

A escolha do método de deposição e seus parâmetros (temperatura, pressão, etc.) determina a microestrutura do filme — se seus átomos estão arranjados em uma rede cristalina ordenada ou em um estado desordenado e amorfo. Essa arquitetura em nível atômico é o que, em última análise, dita as propriedades finais do filme.

Compreendendo as Compensações

Embora poderosa, a tecnologia de filmes finos envolve desafios e compromissos significativos de engenharia. Compreender essas compensações é fundamental para uma aplicação bem-sucedida.

Complexidade da Deposição vs. Qualidade do Filme

Os métodos de deposição mais precisos, como a Deposição de Camada Atômica (ALD) ou a Epitaxia por Feixe Molecular (MBE), oferecem controle átomo por átomo, resultando em filmes quase perfeitos. No entanto, esses processos são extremamente lentos e caros, tornando-os adequados para aplicações de alto valor, como microprocessadores, mas impraticáveis para revestir grandes áreas.

Adesão e Estresse Interno

Uma incompatibilidade entre o filme e o substrato pode causar baixa adesão, levando a descamação ou lascamento. Além disso, tensões podem se acumular dentro do filme durante a deposição, fazendo com que ele rache ou delamine com o tempo, o que compromete sua durabilidade e função.

Uniformidade e Controle de Defeitos

Alcançar uma espessura de filme perfeitamente uniforme e uma superfície livre de defeitos em uma grande área (como uma tela de exibição ou painel solar) é um grande desafio de fabricação. Mesmo defeitos microscópicos podem levar à falha do dispositivo, especialmente em eletrônicos.

Como as Propriedades São Verificadas e Medidas

As propriedades de um filme fino não são assumidas; elas são precisamente medidas usando técnicas sofisticadas de caracterização. Este passo de verificação é o que transforma a fabricação de filmes finos de uma arte em uma ciência.

Analisando a Estrutura Cristalina

Técnicas como a Difração de Raios-X (XRD) são usadas para analisar o arranjo atômico dentro do filme. Isso nos diz se o filme é cristalino ou amorfo, o que é um determinante primário de seu comportamento elétrico e óptico.

Visualizando a Superfície e a Morfologia

A microscopia é essencial para visualizar a estrutura do filme. A Microscopia Eletrônica de Varredura (SEM) fornece imagens de alta magnificação da topografia da superfície, enquanto a Microscopia de Força Atômica (AFM) pode mapear a superfície com resolução em nanoescala, revelando sua suavidade e estrutura de grãos.

Fazendo a Escolha Certa para Sua Aplicação

O filme fino ideal depende inteiramente do problema que você precisa resolver. Seu objetivo dita as propriedades necessárias, o que, por sua vez, aponta para o método de fabricação mais adequado.

- Se seu foco principal são eletrônicos avançados: Você precisa de camadas excepcionalmente puras e uniformes com controle preciso de espessura, tornando métodos como ALD ou MBE a escolha necessária.

- Se seu foco principal são revestimentos protetores: Durabilidade e dureza são primordiais, o que significa que métodos PVD robustos como a pulverização catódica são frequentemente a solução mais eficaz e econômica.

- Se seu foco principal são filmes ópticos de grande área: Você precisa de boas propriedades ópticas e custo-benefício em uma grande superfície, tornando métodos como CVD ou várias técnicas de revestimento químico altamente adequados.

Em última análise, o poder dos filmes finos reside no controle preciso sobre sua fabricação, permitindo-nos projetar propriedades de materiais na nanoescala para atender a demandas tecnológicas específicas.

Tabela Resumo:

| Categoria de Propriedade | Características Principais | Fatores Influenciadores |

|---|---|---|

| Óptica | Transparência, Refletividade, Índice de Refração | Espessura do Filme, Composição do Material |

| Mecânica | Dureza, Resistência a Arranhões, Durabilidade | Método de Deposição, Adesão ao Substrato |

| Elétrica | Condutividade, Resistividade, Comportamento Semicondutor | Estrutura Cristalina, Pureza, Espessura |

Pronto para Projetar as Propriedades da Superfície do Seu Material?

Seja você desenvolvendo eletrônicos avançados, revestimentos protetores duráveis ou filmes ópticos de alto desempenho, a KINTEK fornece o equipamento de laboratório de precisão e os consumíveis de que você precisa. Nossa experiência em sistemas de deposição e ferramentas de caracterização ajuda você a alcançar as propriedades exatas de filmes finos exigidas para sua aplicação.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossas soluções podem acelerar sua inovação na tecnologia de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Como funcionam os alvos de pulverização catódica? A base para revestimentos de película fina de alto desempenho

- Para que podem ser usados os nanotubos de carbono? Desbloqueie Desempenho Superior em Baterias e Materiais

- Quais são os métodos de deposição de ITO? Um guia para escolher a técnica certa

- Qual é a temperatura de crescimento do grafeno? Otimize Seu Processo CVD para Filmes de Alta Qualidade

- O que torna os nanotubos de carbono únicos? Desbloqueando Desempenho Superior em Baterias e Compósitos

- Do que os nanotubos de carbono são mais fortes? Descubra o Material Definitivo para Resistência e Design Leve

- Os semicondutores são finos ou grossos? Descubra o Poder da Finura Microscópica na Eletrônica Moderna

- Quais são as vantagens da deposição de filmes finos baseada em pulverização catódica? Obtenha Qualidade Superior de Filme e Versatilidade de Materiais