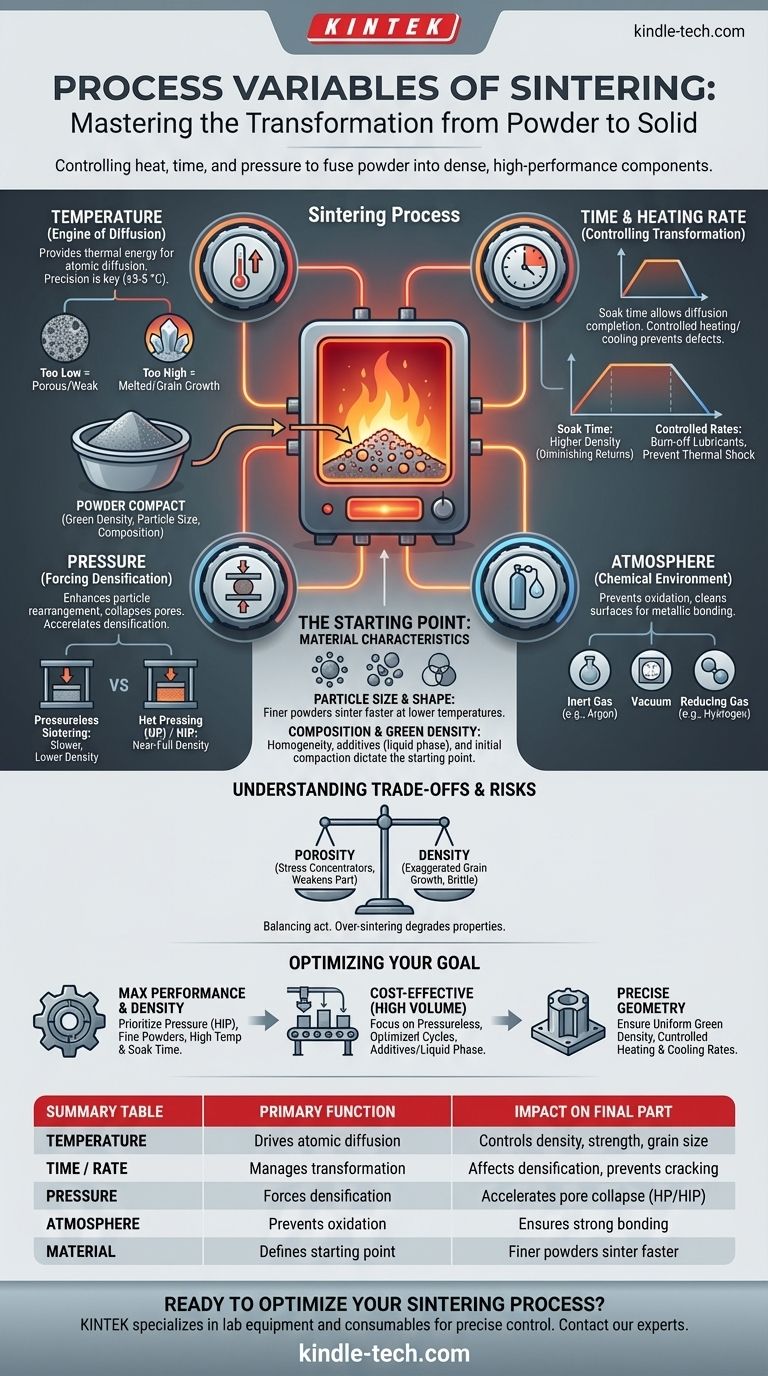

As principais variáveis de processo da sinterização são temperatura, tempo, pressão e atmosfera do forno. Esses fatores externos atuam sobre as variáveis intrínsecas do próprio material — nomeadamente o seu tamanho de partícula, composição e a densidade inicial do pó compactado. Dominar a interação entre estes elementos é o que determina o sucesso ou o fracasso do processo.

A sinterização não é uma etapa única, mas uma transformação controlada. O desafio central é gerenciar o calor, o tempo e a pressão para fundir o pó solto em um objeto denso e sólido, onde cada variável impacta diretamente a resistência, a porosidade e a integridade estrutural do material final.

Os Pilares Fundamentais da Sinterização

O processo de sinterização pode ser visto como uma receita onde cada ingrediente e instrução devem ser precisos. As principais variáveis que você controla estão relacionadas ao ciclo do forno e ao ambiente dentro dele.

Temperatura: O Motor da Difusão

A temperatura é a variável mais crítica na sinterização. Ela fornece a energia térmica necessária para que os átomos se difundam através das fronteiras das partículas individuais, fazendo com que se liguem e se fundam.

Se a temperatura for muito baixa, a difusão será insuficiente, resultando em uma peça porosa e fraca. Se for muito alta, o material pode derreter ou pode ocorrer um crescimento excessivo de grãos, o que também degrada as propriedades mecânicas. A precisão é fundamental, exigindo frequentemente controle dentro de ±3-5 °C da meta.

Tempo e Taxa de Aquecimento: Controlando a Transformação

O tempo total que o material passa na temperatura máxima de sinterização (conhecido como "tempo de permanência") permite que o processo de difusão se complete. Um tempo mais longo geralmente leva a uma densidade maior, mas há retornos decrescentes.

A taxa de aquecimento (a rapidez com que se atinge a temperatura máxima) e a taxa de resfriamento também são cruciais. É necessária uma rampa controlada para queimar quaisquer lubrificantes da fase de compactação e reduzir os óxidos superficiais. Um resfriamento controlado evita choque térmico e rachaduras.

Pressão: Forçando a Densificação

Embora muitas peças sejam sinterizadas sem pressão externa ("sinterização sem pressão"), a aplicação de pressão durante o ciclo de aquecimento acelera drasticamente a densificação.

A pressão aprimora o rearranjo das partículas, colapsa os poros de forma mais eficaz e pode atingir densidade quase total. Este é o princípio por trás de processos como Prensagem a Quente (HP) e Prensagem Isostática a Quente (HIP).

Atmosfera: O Ambiente Químico

A sinterização quase nunca é realizada ao ar livre. A atmosfera do forno é uma variável controlada usada para prevenir a oxidação e, em alguns casos, para limpar ativamente as superfícies das partículas.

Atmosferas comuns incluem gases inertes (como argônio), vácuo ou gases redutores (como hidrogênio). A atmosfera correta garante que as superfícies das partículas estejam puras, permitindo a formação de fortes ligações metálicas.

O Ponto de Partida: Características do Material

As variáveis de processo acima atuam sobre o pó com o qual você começa. O estado inicial deste material dita como ele responderá ao calor e à pressão.

Tamanho e Forma da Partícula

Partículas menores têm uma maior relação área de superfície/volume, o que fornece uma força motriz maior para a sinterização. Consequentemente, pós mais finos geralmente sinterizam em temperaturas mais baixas e taxas mais rápidas, promovendo melhor densificação.

Composição e Densidade Verde

A composição química do pó é fundamental. A mistura homogênea é vital. Aditivos, como aglutinantes ou elementos que formam uma fase líquida durante o aquecimento (Sinterização por Fase Líquida), podem ser usados para acelerar a densificação, permitindo que as partículas se rearranjem mais facilmente.

A densidade verde — a densidade da peça após a compactação inicial, mas antes do aquecimento — é a linha de partida para a corrida da sinterização. Uma densidade verde maior significa que há menos espaço vazio a ser eliminado, facilitando a obtenção de uma peça final totalmente densa.

Compreendendo os Compromissos e Riscos

A otimização das variáveis de sinterização é um ato de equilíbrio. Empurrar uma variável para o seu extremo muitas vezes cria consequências não intencionais.

O Equilíbrio entre Porosidade e Densidade

O objetivo principal da sinterização é frequentemente eliminar a porosidade. No entanto, a sinterização incompleta deixa poros residuais que atuam como concentradores de tensão, enfraquecendo a peça.

Inversamente, a "sinterização excessiva" em temperaturas excessivamente altas ou por muito tempo pode causar um crescimento exagerado dos grãos. Embora a peça possa estar densa, esses grãos grandes podem tornar o material quebradiço.

Controle das Propriedades do Material

A microestrutura final do material, que dita sua resistência, dureza e tenacidade, é um resultado direto do ciclo de sinterização. Variáveis incorretas resultarão em uma peça que não atende às especificações de engenharia, mesmo que pareça dimensionalmente correta.

Restrições Econômicas e Ambientais

O equipamento de sinterização representa um investimento de capital significativo. Processos que exigem temperaturas extremas, longos tempos de ciclo ou altas pressões são mais caros de operar.

Além disso, o processamento em alta temperatura pode liberar emissões, e os produtores devem aderir às políticas ambientais. Esses regulamentos podem restringir as escolhas de processo e afetar os custos de produção.

Otimizando a Sinterização para o Seu Objetivo

A sua escolha de parâmetros de processo deve ser orientada pelo objetivo final do seu componente.

- Se o seu foco principal for densidade e desempenho máximos: Priorize métodos assistidos por pressão como HIP, use pós finos e de alta pureza, e otimize para temperaturas mais altas e tempos de permanência suficientes.

- Se o seu foco principal for custo-benefício para produção de alto volume: Concentre-se na sinterização sem pressão com ciclos de aquecimento otimizados e considere o uso de aditivos ou sinterização por fase líquida para reduzir as temperaturas e tempos necessários.

- Se o seu foco principal for alcançar formas geométricas precisas: Preste muita atenção em alcançar uma densidade verde alta e uniforme e implemente taxas de aquecimento e resfriamento cuidadosamente controladas para minimizar a distorção e o empenamento.

Dominar essas variáveis transforma a arte da sinterização em uma ciência precisa e repetível.

Tabela de Resumo:

| Variável de Processo | Função Principal | Impacto na Peça Final |

|---|---|---|

| Temperatura | Impulsiona a difusão atômica para a ligação das partículas | Controla a densidade; muito baixa = fraca/porosa, muito alta = fusão/crescimento de grão |

| Tempo / Taxa de Aquecimento | Gerencia a transformação e a queima de lubrificantes | Afeta a densificação e previne choque térmico/rachaduras |

| Pressão | Força o rearranjo das partículas e o colapso dos poros | Acelera a densificação; chave para processos HP/HIP |

| Atmosfera | Previne a oxidação e limpa as superfícies das partículas | Garante a formação de fortes ligações metálicas (usa H2, Ar, vácuo) |

| Material (Tamanho da Partícula, Composição) | Define o ponto de partida para o processo de sinterização | Pós mais finos sinterizam mais rápido; aditivos podem permitir sinterização por fase líquida |

Pronto para Otimizar Seu Processo de Sinterização?

Alcançar o equilíbrio perfeito entre temperatura, tempo, pressão e atmosfera é fundamental para produzir componentes densos e de alto desempenho. O equipamento de laboratório correto é essencial para um controle preciso e resultados repetíveis.

A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo a todas as suas necessidades de sinterização laboratorial. Fornecemos os fornos confiáveis e os sistemas de controle de atmosfera de que você precisa para dominar essas variáveis e atingir seus objetivos de material — seja para densidade máxima, produção econômica ou geometrias precisas.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar seu processo de sinterização.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a função de um forno mufla elétrico? Obtenha processamento de alta temperatura puro e uniforme

- Para que serve um forno mufla para medição? Desbloqueie a Análise Precisa de Amostras com Aquecimento de Alta Temperatura

- Qual é o limite de temperatura de um forno mufla? Um Guia para Selecionar o Modelo Certo

- Um forno mufla pode ser usado para calcinação? Obtenha uma decomposição térmica pura e controlada

- Para que é usado um forno mufla na indústria farmacêutica? Garantindo Pureza e Conformidade Regulatória