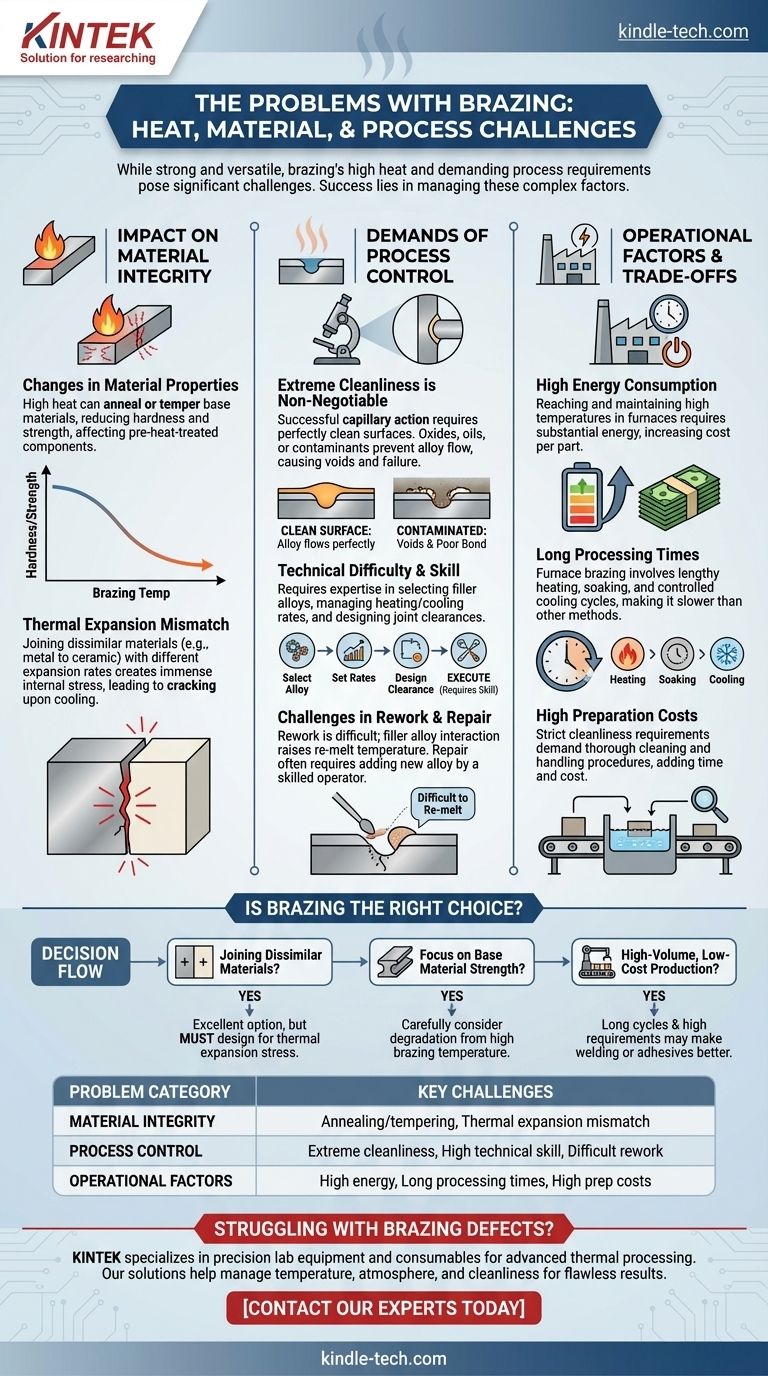

Embora seja um método de união excepcionalmente forte e versátil, os principais problemas com a brasagem giram em torno de seu calor elevado, que pode alterar negativamente os materiais de base, e seus exigentes requisitos de processo, que demandam limpeza extrema e habilidade técnica para evitar defeitos. Desafios adicionais surgem ao unir materiais dissimilares devido a diferenças na expansão térmica.

O desafio central da brasagem não é a resistência da junta finalizada, mas sim gerenciar a complexa interação entre calor, materiais e controle de processo. O sucesso depende de acomodar esses fatores em seu projeto e execução.

O Impacto na Integridade do Material de Base

As altas temperaturas necessárias para a brasagem, embora mais baixas que na soldagem, ainda são significativas o suficiente para alterar fundamentalmente as peças que você está unindo. Esta é uma consideração crítica em qualquer aplicação de engenharia.

Mudanças nas Propriedades do Material

O calor necessário para derreter a liga de brasagem pode recozer ou temperar os materiais de base, reduzindo sua dureza e resistência. Este é um inconveniente significativo se os componentes dependerem de tratamento térmico prévio para suas propriedades mecânicas.

Incompatibilidade de Expansão Térmica

Ao unir materiais dissimilares, como uma cerâmica a um metal, cada material se expande e contrai em taxas diferentes quando aquecido e resfriado. Essa expansão diferencial cria um estresse interno imenso que pode trincar o material mais fraco ou comprometer a junta após o resfriamento.

As Exigências do Controle de Processo

A brasagem não é um processo tolerante. Diferente da fixação mecânica, ela exige preparação e execução meticulosas para alcançar uma junta sólida e confiável.

Limpeza Extrema é Inegociável

A brasagem depende da ação capilar para atrair o metal de enchimento fundido para dentro da junta. Esse fenômeno só funciona em superfícies perfeitamente limpas. Quaisquer óxidos, óleos ou contaminantes impedirão que a liga flua e se ligue, resultando em vazios e uma junta falha.

Dificuldade Técnica e Habilidade

A brasagem adequada requer um alto grau de entendimento técnico. A escolha da liga de enchimento correta, o gerenciamento das taxas de aquecimento e resfriamento, e o projeto da junta com a folga apropriada são todas variáveis críticas que exigem experiência.

Desafios em Retrabalho e Reparo

Se uma junta brasada apresentar um defeito, ela não pode simplesmente ser derretida novamente no lugar. Durante o processo inicial, a liga de enchimento interage com os metais de base, frequentemente elevando sua temperatura de refusão. Um reparo bem-sucedido geralmente requer a adição de uma pequena quantidade de nova liga na área defeituosa, uma tarefa que exige um operador qualificado.

Entendendo as Compensações

Além dos desafios técnicos, a brasagem envolve considerações operacionais significativas que podem torná-la mais complexa ou custosa do que métodos alternativos.

Alto Consumo de Energia

Atingir e manter as temperaturas de brasagem, muitas vezes em um forno a vácuo ou atmosfera controlada, requer uma quantidade substancial de energia. Isso impacta diretamente o custo por peça.

Longos Tempos de Processamento

A brasagem em forno, um método comum para juntas de alta qualidade, envolve ciclos longos para aquecimento, permanência na temperatura e resfriamento controlado. Isso a torna um processo mais lento em comparação com muitas técnicas de soldagem ou montagem mecânica.

Altos Custos de Preparação

O requisito rigoroso de limpeza significa que as peças devem passar por procedimentos rigorosos de limpeza e manuseio antes de entrar no processo de brasagem, adicionando tempo e custo ao fluxo de trabalho de fabricação.

A Brasagem é a Escolha Certa para Sua Aplicação?

Para decidir se a brasagem é a abordagem correta, pondere seus desafios em relação ao seu objetivo principal de engenharia.

- Se seu foco principal é unir materiais dissimilares (como metal com cerâmica): A brasagem é uma excelente opção, mas você deve projetar a junta para acomodar ou mitigar o estresse da incompatibilidade de expansão térmica.

- Se seu foco principal é manter a resistência do material de base: Você deve considerar cuidadosamente se a temperatura de brasagem necessária degradará inaceitavelmente as propriedades tratadas termicamente do material.

- Se seu foco principal é produção de alto volume e baixo custo: Os longos tempos de ciclo e os altos requisitos de processo da brasagem podem tornar outros métodos, como soldagem ou adesivos, mais adequados.

Em última análise, as limitações da brasagem são gerenciáveis quando são compreendidas e planejadas desde o início.

Tabela de Resumo:

| Categoria do Problema | Desafios Principais |

|---|---|

| Integridade do Material | Recozimento/tempero dos metais de base, incompatibilidade de expansão térmica em materiais dissimilares |

| Controle de Processo | Requisitos de limpeza extrema, alta habilidade técnica, retrabalho/reparo difícil |

| Fatores Operacionais | Alto consumo de energia, longos tempos de processamento, altos custos de preparação |

Com problemas de defeitos de brasagem ou controle de processo? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processamento térmico avançado. Nossas soluções ajudam você a gerenciar as variáveis críticas de temperatura, atmosfera e limpeza para resultados de brasagem impecáveis. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aumentar a confiabilidade e a eficiência da sua brasagem.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto