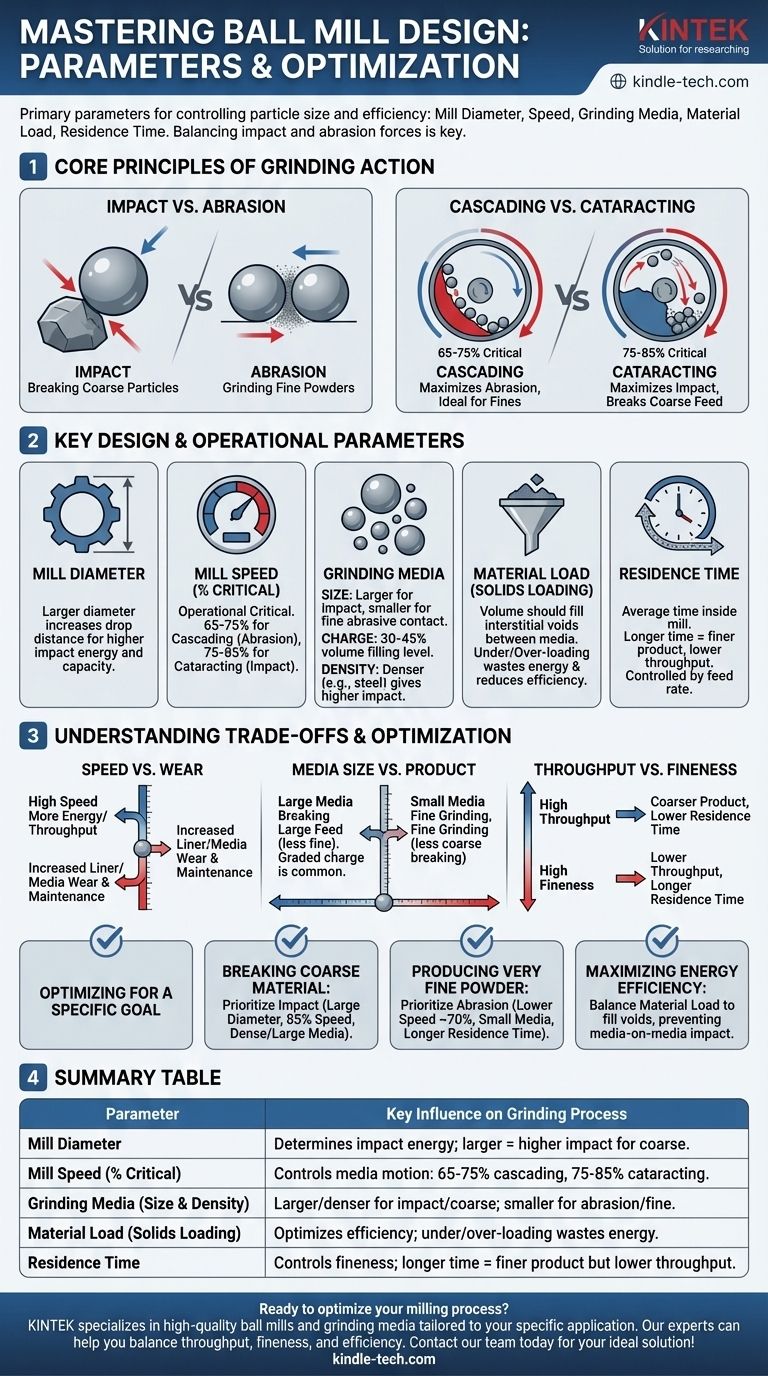

Os parâmetros primários de projeto de um moinho de bolas são o diâmetro físico do moinho, sua velocidade de rotação, o tamanho e tipo de mídia de moagem utilizada, o volume de material a ser processado (carga de sólidos) e a duração da moagem (tempo de residência). Estas cinco variáveis são as alavancas fundamentais que você pode ajustar para controlar o tamanho final da partícula e a eficiência geral do processo de moagem.

O desafio central no projeto de moinhos de bolas não é apenas conhecer esses parâmetros, mas entender como eles interagem. A moagem eficaz é um ato de equilíbrio entre as forças de impacto (para quebrar partículas grandes) e as forças de abrasão (para moer pós finos), e cada ajuste de parâmetro desloca esse equilíbrio.

Os Princípios Fundamentais da Ação de Moagem

Para controlar eficazmente um moinho de bolas, você deve primeiro entender os dois mecanismos primários de redução de tamanho que ocorrem dentro da câmara. Cada parâmetro de projeto é simplesmente uma forma de influenciar essas forças.

Impacto vs. Abrasão

Impacto é a colisão forçada da mídia de moagem (as esferas) com o material, agindo como milhares de pequenos golpes de martelo. Esta ação é mais eficaz para quebrar partículas grandes e grossas.

Abrasão (ou atrito) é a ação de cisalhamento e fricção que ocorre quando as esferas deslizam e tombam umas sobre as outras com o material preso entre elas. Esta é a força dominante para moer partículas em pós muito finos.

Cascateamento vs. Cataratas

O comportamento da mídia, ditado pela velocidade do moinho, determina qual força de moagem predomina.

Cascateamento ocorre em velocidades mais baixas, onde as esferas tombam pela face da carga de mídia. Isso maximiza a abrasão e é ideal para produzir um produto final fino.

Cataratas ocorre em velocidades mais altas, onde as esferas são lançadas no ar antes de caírem sobre o material. Isso maximiza o impacto e é usado para quebrar rapidamente o material de alimentação grosso.

Parâmetros Chave de Projeto e Operacionais

Cada um dos seguintes parâmetros deve ser considerado em relação aos outros para atingir um objetivo de moagem específico.

Diâmetro do Moinho

O diâmetro da carcaça do moinho é uma escolha de projeto primária. Um diâmetro maior aumenta a distância de queda para a mídia em catarata, o que gera uma energia de impacto significativamente maior e permite o processamento de tamanhos de alimentação maiores. É um fator fundamental no consumo de energia do moinho e na capacidade geral.

Velocidade do Moinho (Velocidade Crítica)

Este é o parâmetro operacional mais crítico. É definido como uma porcentagem da velocidade crítica—a velocidade teórica na qual a mídia seria fixada à carcaça do moinho pela força centrífuga.

Operar a 65-75% da velocidade crítica geralmente resulta em uma ação de cascatemento, favorecendo a abrasão. Aumentar a velocidade para 75-85% da velocidade crítica induz um movimento de catarata, favorecendo o impacto.

Mídia de Moagem (As "Esferas")

A mídia é o coração do processo, e suas propriedades são cruciais.

Tamanho da Mídia

O tamanho da mídia de moagem dita o tipo de moagem. Mídia maior cria forças de impacto mais altas para quebrar partículas grossas, enquanto mídia menor cria mais área de superfície e pontos de contato para a moagem abrasiva de pós finos.

Carga de Mídia (Nível de Preenchimento)

Este é o volume do moinho ocupado pela mídia de moagem, variando tipicamente de 30% a 45%. Uma carga muito baixa desperdiça energia, enquanto uma carga muito alta pode inibir o movimento livre da mídia, reduzindo a eficiência.

Densidade da Mídia

A mídia pode ser feita de aço, cerâmica ou outros materiais. Mídia mais densa, como o aço, fornece energia de impacto muito maior por colisão do que a mídia cerâmica mais leve, tornando-a mais adequada para aplicações de moagem grossa.

Carga de Material (Carga de Sólidos)

O volume de material a ser moído deve ser suficiente para preencher os espaços vazios (vazios intersticiais) entre a mídia de moagem.

A subcarga do moinho faz com que a mídia bata em si mesma, levando ao desperdício de energia e ao desgaste acelerado tanto da mídia quanto do revestimento do moinho. A sobrecarga amortece os impactos da mídia, reduzindo drasticamente a eficiência da moagem.

Tempo de Residência

Para moinhos operando em modo de alimentação contínua, o tempo de residência é o tempo médio que o material passa dentro do moinho. É controlado pela taxa de alimentação. Um tempo de residência mais longo resulta em um produto final mais fino, mas reduz a vazão geral da máquina.

Entendendo as Compensações (Trade-offs)

Otimizar um moinho de bolas é sempre uma questão de equilibrar fatores concorrentes. Não existe uma única configuração "melhor".

Velocidade vs. Desgaste

Aumentar a velocidade do moinho fornece mais energia de moagem e pode aumentar a vazão, mas isso tem um custo significativo. Velocidades mais altas aceleram drasticamente o desgaste do revestimento interno do moinho e da própria mídia de moagem, levando a custos de manutenção mais altos e tempo de inatividade.

Tamanho da Mídia vs. Produto Final

Embora a mídia grande seja essencial para quebrar alimentação grande, ela é ineficiente na produção de pós ultrafinos porque tem menos pontos de contato. Inversamente, a mídia pequena é perfeita para moagem fina, mas incapaz de quebrar partículas grandes e duras. É por isso que muitas operações usam uma carga graduada com uma mistura de tamanhos de mídia.

Vazão vs. Finura

Existe uma compensação direta e inevitável entre a quantidade de material que você pode processar (vazão) e o quão fino você pode torná-lo. Atingir um tamanho de partícula muito fino requer um tempo de residência mais longo, o que significa reduzir a taxa de alimentação e diminuir a vazão geral.

Otimizando Seu Moinho para um Objetivo Específico

Seus parâmetros de projeto e operacionais devem ser ditados pelo seu objetivo final.

- Se seu foco principal é quebrar material grande e grosso: Priorize as forças de impacto usando um diâmetro de moinho maior, operando mais próximo de 85% da velocidade crítica (catarata) e usando mídia de moagem grande e de alta densidade, como aço.

- Se seu foco principal é produzir pó muito fino: Priorize a abrasão operando em velocidades mais baixas em torno de 70% da velocidade crítica (cascateamento), usando mídia menor para maximizar o contato da área de superfície e garantindo tempo de residência suficiente.

- Se seu foco principal é maximizar a eficiência energética: Equilibre cuidadosamente a carga de material para apenas preencher os vazios da mídia, prevenindo tanto o impacto mídia-mídia quanto o amortecimento excessivo, pois é aí que a maior parte da energia é desperdiçada.

Dominar esses parâmetros interconectados transforma a moagem em moinho de bolas de um processo de força bruta em uma disciplina de engenharia precisamente controlada.

Tabela Resumo:

| Parâmetro | Influência Chave no Processo de Moagem |

|---|---|

| Diâmetro do Moinho | Determina a energia de impacto; diâmetro maior = impacto maior para moagem grossa. |

| Velocidade do Moinho (% Crítica) | Controla o movimento da mídia: 65-75% = cascatemento/abrasão; 75-85% = catarata/impacto. |

| Mídia de Moagem (Tamanho e Densidade) | Mídia maior/mais densa para impacto/moagem grossa; mídia menor para abrasão/pó fino. |

| Carga de Material (Carga de Sólidos) | Otimiza a eficiência; subcarga/sobrecarga desperdiça energia e acelera o desgaste. |

| Tempo de Residência | Controla a finura; tempo maior = produto mais fino, mas vazão menor. |

Pronto para otimizar seu processo de moagem? O equipamento de laboratório certo é fundamental para alcançar tamanho de partícula preciso e operação eficiente. A KINTEK é especializada em moinhos de bolas e mídias de moagem de alta qualidade adaptadas à sua aplicação específica—se você precisa de alta força de impacto para materiais grossos ou abrasão fina para pós ultrafinos. Nossos especialistas podem ajudá-lo a selecionar a configuração perfeita para equilibrar vazão, finura e eficiência energética. Entre em contato com nossa equipe hoje para discutir seus desafios de moagem e encontrar sua solução ideal!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

As pessoas também perguntam

- Como os frascos e bolas de moagem de aço inoxidável contribuem para a moagem de ligas? Otimize a Síntese de Pós de HEA

- Por que os potes de moagem e bolas de moagem de zircônia (ZrO2) são recomendados para o processamento de eletrólitos de sulfeto como Li6PS5Cl?

- Por que um frasco de moinho de bolas revestido com Y-ZrO2 é necessário para a síntese de Na3PS4? Garantindo a pureza em eletrólitos de sulfeto

- Em que princípio se baseia o moinho de bolas? Impacto e Atrito para Moagem Eficiente

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?