Na metalurgia do pó, a sinterização não é uma ação única, mas um processo térmico preciso e multifásico. Ela transforma uma forma frágil e compactada de pó metálico — conhecida como "compacto verde" — em um componente forte e estruturalmente sólido, aquecendo-o em um forno de atmosfera controlada a uma temperatura logo abaixo do ponto de fusão do metal primário. Esse calor faz com que as partículas individuais do pó se fundam metalurgicamente, criando uma massa sólida.

O método central de sinterização é uma jornada cuidadosamente controlada através de zonas de temperatura distintas em um forno. Este processo cria sistematicamente ligações atômicas entre as partículas de pó, aumentando a densidade e a resistência da peça sem nunca derreter o material.

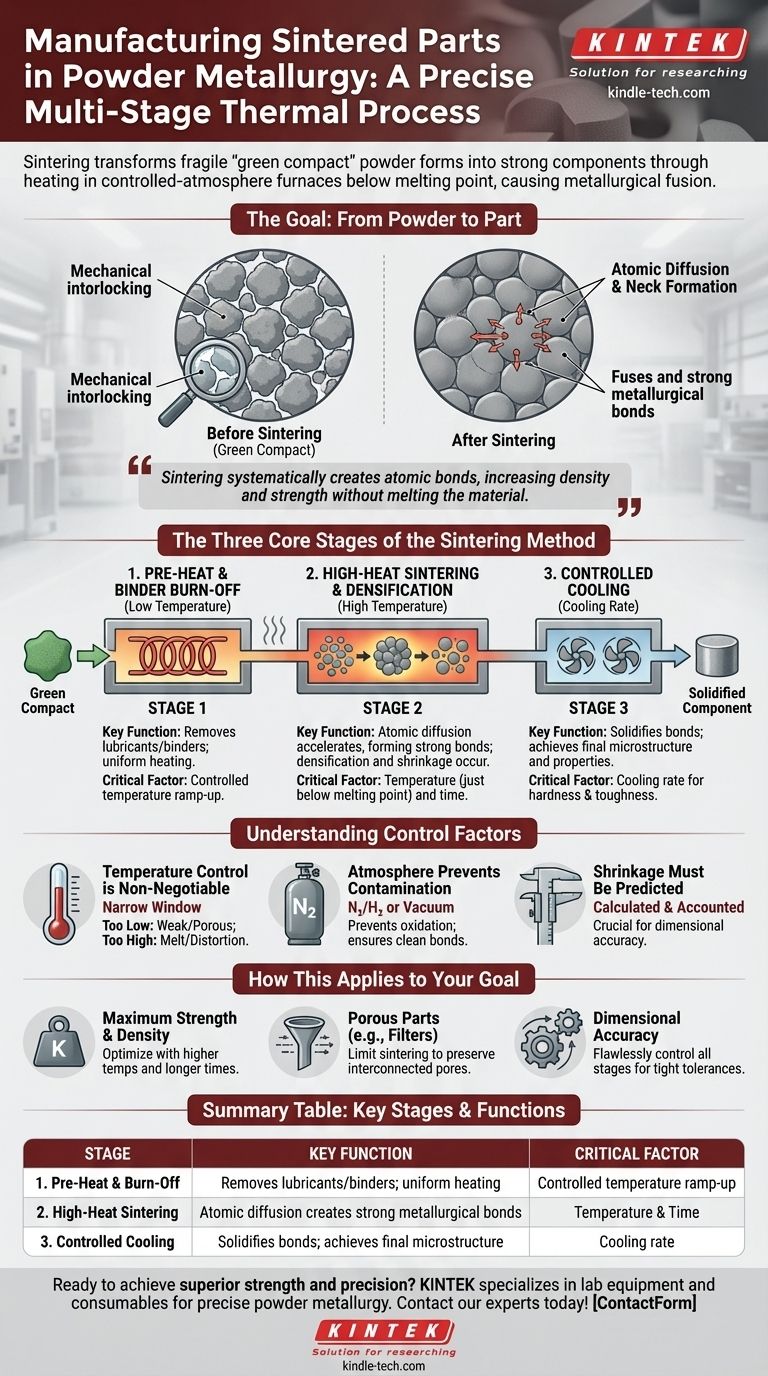

O Objetivo da Sinterização: Do Pó à Peça

O propósito fundamental da sinterização é conferir resistência e integridade a uma peça de pó compactado. Antes da sinterização, o componente é mantido unido apenas pelo entrelaçamento mecânico das partículas prensadas e é bastante quebradiço.

O Mecanismo de Ligação

Pense em como cubos de gelo em um copo de água começarão a se fundir em seus pontos de contato. A sinterização funciona com um princípio semelhante, mas em nível microscópico, através de um processo chamado difusão atômica.

Em altas temperaturas, os átomos das partículas adjacentes migram através das fronteiras, formando "pescoços" nos pontos de contato. Esses pescoços crescem com o tempo, aproximando as partículas, reduzindo o espaço poroso e criando fortes ligações metalúrgicas.

Uma Jornada, Não um Evento

O processo de sinterização é conduzido em um forno longo e contínuo com diferentes zonas de temperatura. Isso permite um controle preciso sobre o ciclo de aquecimento e resfriamento, o que é essencial para alcançar as propriedades finais desejadas do componente.

As Três Etapas Centrais do Método de Sinterização

O método de fabricação pode ser dividido em três etapas críticas que ocorrem à medida que a peça viaja pelo forno.

Etapa 1: Pré-aquecimento e Queima de Aglutinante

À medida que o compacto verde entra no forno, ele passa primeiro por uma zona de pré-aquecimento de temperatura mais baixa. O objetivo principal aqui é elevar lenta e uniformemente a temperatura da peça.

Esta etapa inicial também serve para queimar quaisquer lubrificantes ou agentes aglutinantes que foram misturados com o pó para auxiliar no processo de compactação. A remoção adequada desses materiais voláteis é crucial para evitar defeitos na peça final.

Etapa 2: Sinterização por Alta Temperatura e Densificação

Em seguida, a peça se move para a zona de alta temperatura, onde a sinterização real ocorre. A temperatura é mantida logo abaixo do ponto de fusão do principal constituinte metálico.

Durante esta etapa, a difusão atômica acelera drasticamente. Os "pescoços" entre as partículas crescem significativamente, fazendo com que a peça se densifique e encolha à medida que os poros entre as partículas diminuem. A duração e a temperatura nesta zona são os fatores mais críticos para determinar a resistência e a densidade finais.

Etapa 3: Resfriamento Controlado

Finalmente, a peça se move para uma zona de resfriamento. A taxa de resfriamento é cuidadosamente controlada para solidificar as ligações metalúrgicas recém-formadas e alcançar a microestrutura final desejada, que dita propriedades como dureza e tenacidade. Resfriar muito rapidamente ou muito lentamente pode introduzir tensões internas ou resultar em uma peça quebradiça.

Compreendendo as Compensações e Fatores de Controle

Alcançar um resultado bem-sucedido com a sinterização requer o equilíbrio de vários fatores concorrentes. A má gestão de qualquer variável pode comprometer todo o processo.

O Controle de Temperatura Não é Negociável

A "janela" de temperatura de sinterização é frequentemente muito estreita. Se a temperatura for muito baixa, a ligação será incompleta, resultando em uma peça fraca e porosa. Se for muito alta, o material pode começar a derreter, fazendo com que a peça se distorça, perca sua forma e suas dimensões precisas.

A Atmosfera Evita a Contaminação

A sinterização é quase sempre realizada em uma atmosfera rigidamente controlada, como uma mistura de nitrogênio/hidrogênio ou vácuo. Em altas temperaturas, a maioria dos metais oxidará rapidamente se exposta ao oxigênio. Uma atmosfera controlada evita essa oxidação e remove os óxidos existentes, garantindo ligações limpas e fortes entre as partículas.

A Contração Deve Ser Prevista

O aumento da densidade durante a sinterização é acompanhado por uma quantidade previsível de contração. Isso deve ser precisamente calculado e levado em consideração ao projetar a ferramenta inicial e o compacto verde. A falha em fazê-lo resultará em uma peça final fora das tolerâncias dimensionais.

Como Isso Se Aplica ao Seu Objetivo

Compreender o método de sinterização permite que os engenheiros especifiquem materiais e processos para atender a requisitos específicos de componentes.

- Se o seu foco principal é a máxima resistência e densidade: O processo deve ser otimizado com temperaturas mais altas e tempos mais longos na zona de alta temperatura para minimizar a porosidade.

- Se o seu foco principal é criar uma peça porosa (por exemplo, para filtros ou rolamentos autolubrificantes): O processo de sinterização é intencionalmente limitado para criar ligações fortes, preservando uma rede de poros interconectados.

- Se o seu foco principal é a precisão dimensional: Cada etapa, desde a mistura do pó até o resfriamento, deve ser controlada impecavelmente para gerenciar a contração e garantir que a peça final atenda a tolerâncias apertadas.

Em última análise, dominar o método de sinterização é o que libera as capacidades únicas da metalurgia do pó para criar peças complexas e de forma final de forma eficiente.

Tabela Resumo:

| Etapa | Função Principal | Fator Crítico |

|---|---|---|

| 1. Pré-aquecimento e Queima | Remove lubrificantes/aglutinantes; aquecimento uniforme. | Aumento controlado da temperatura. |

| 2. Sinterização por Alta Temperatura | A difusão atômica cria fortes ligações metalúrgicas. | Temperatura (logo abaixo do ponto de fusão) e tempo. |

| 3. Resfriamento Controlado | Solidifica as ligações; alcança a microestrutura final. | Taxa de resfriamento para controlar propriedades como dureza. |

Pronto para alcançar resistência e precisão superiores em seus componentes sinterizados? O processo de sinterização é crítico para o desempenho final de sua peça. A KINTEK é especializada em equipamentos de laboratório e consumíveis que apoiam a metalurgia do pó precisa, desde atmosferas de forno até controle de temperatura. Deixe nossos especialistas ajudá-lo a otimizar seu método de sinterização para máxima densidade, resistência ou precisão dimensional. Entre em contato com nossa equipe hoje para discutir as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza