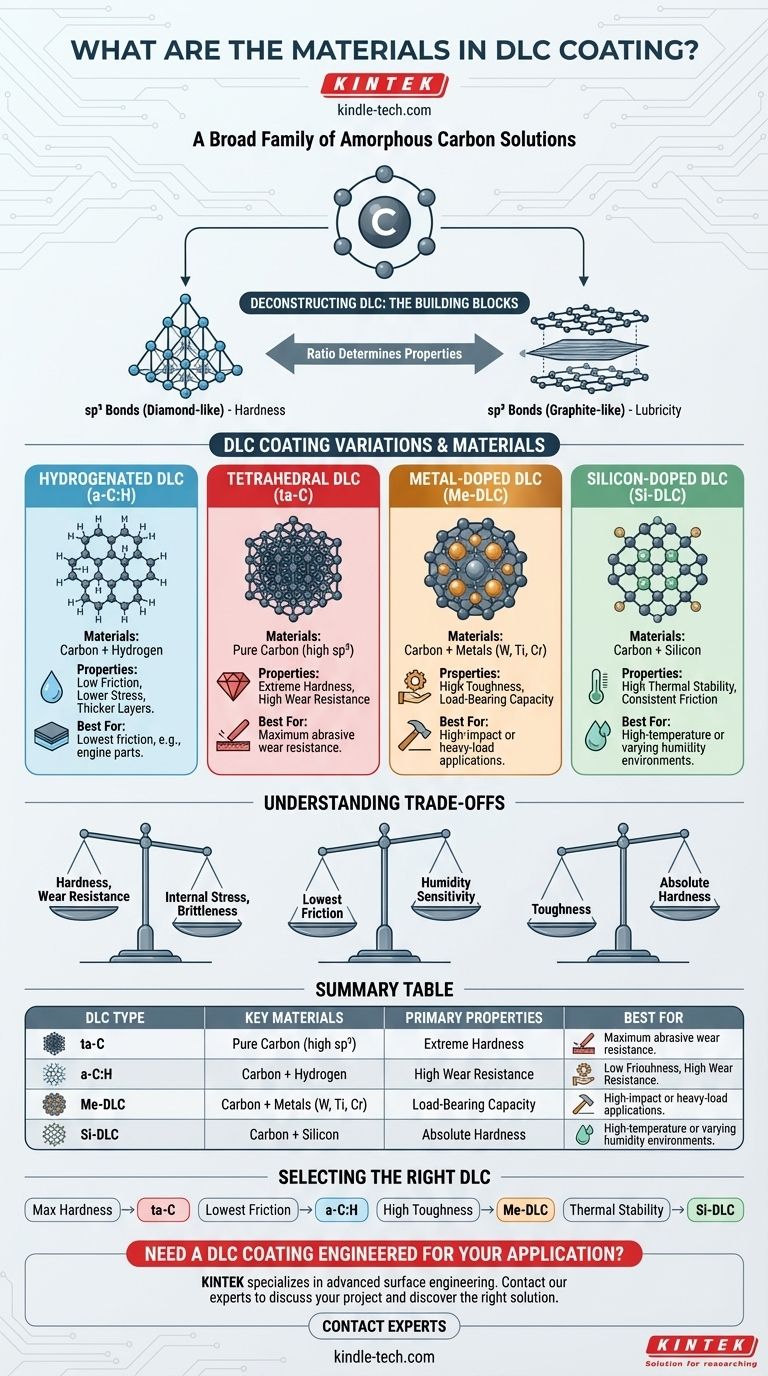

Na sua essência, um revestimento de Carbono Semelhante ao Diamante (DLC) é composto principalmente por átomos de carbono. No entanto, não é um material único, mas uma vasta família de revestimentos de carbono amorfos. As propriedades específicas de um revestimento DLC são determinadas pela proporção de diferentes tipos de ligações de carbono e pela adição intencional de outros elementos, como hidrogénio, silício ou vários metais.

A principal conclusão é que "DLC" descreve uma classe de materiais, não um único. A escolha dos elementos adicionados (os "agentes dopantes") é o que permite aos engenheiros adaptar as propriedades do revestimento — como dureza, atrito e estabilidade térmica — a uma aplicação industrial específica.

Desconstruindo o DLC: Os Blocos de Construção

As características únicas do DLC provêm da sua estrutura interna, uma mistura amorfa de dois tipos de ligações de carbono. A introdução deliberada de outros elementos modifica ainda mais esta estrutura para alcançar os resultados de desempenho desejados.

A Espinha Dorsal de Carbono: sp³ vs. sp²

Cada revestimento DLC é construído sobre uma base de carbono amorfo, o que significa que os seus átomos carecem de ordem cristalina de longo alcance. Esta estrutura de carbono contém uma mistura de ligações sp³, que são as ligações tetraédricas extremamente duras encontradas no diamante natural, e ligações sp², as ligações planares encontradas no grafite macio e lubrificante. A proporção de ligações sp³ para sp² é o fator primário que determina a dureza intrínseca e a elasticidade do revestimento.

DLC Hidrogenado (a-C:H)

O hidrogénio é o aditivo mais comum em revestimentos DLC. O DLC hidrogenado (a-C:H) contém quantidades significativas de hidrogénio integradas na rede de carbono amorfo. Os átomos de hidrogénio ajudam a aliviar as altas tensões internas que são comuns em revestimentos duros, o que permite a aplicação de camadas mais espessas sem descamação. Estes revestimentos são conhecidos pelo seu coeficiente de atrito muito baixo, especialmente em ambientes húmidos.

DLC Não Hidrogenado (ta-C)

No outro extremo do espectro está o DLC não hidrogenado, que consiste em carbono puro. O tipo mais notável é o Carbono Amorfo Tetraédrico (ta-C). Esta forma tem a maior concentração de ligações sp³ semelhantes ao diamante (muitas vezes superior a 70%), tornando-o o tipo de DLC mais duro, mais rígido e mais resistente ao desgaste. No entanto, a sua alta tensão interna limita a espessura prática do revestimento.

DLC Dopado com Metal (Me-DLC)

Para melhorar a tenacidade e a capacidade de carga, vários metais podem ser incorporados na estrutura de carbono. No DLC dopado com metal, são adicionados elementos como Tungsténio (W), Titânio (Ti) ou Crómio (Cr). Estes metais formam minúsculos nanocristais de carboneto incorporados na matriz de carbono amorfo (a-C:H), resultando num revestimento mais dúctil e mais capaz de suportar aplicações de alto impacto ou carga pesada.

DLC Dopado com Silício (Si-DLC)

O silício é outro aditivo chave usado para ajustar o desempenho. O DLC dopado com silício oferece excelente estabilidade térmica, tornando-o adequado para aplicações de alta temperatura onde outros DLCs podem degradar-se. Também proporciona um coeficiente de atrito muito baixo que é menos sensível à humidade do que muitos DLCs hidrogenados, garantindo um desempenho estável numa ampla gama de ambientes operacionais.

Compreendendo as Compromissos

A seleção de uma formulação DLC é um processo de equilíbrio de propriedades concorrentes. Nenhum tipo único de DLC é superior em todas as situações; cada um envolve um conjunto distinto de compromissos.

Dureza vs. Tensão Interna

Os revestimentos mais duros, como o ta-C, possuem os mais altos níveis de tensão compressiva interna. Esta tensão pode fazer com que o revestimento se delamine ou rache se for aplicado muito espesso ou num substrato que não o possa suportar. A adição de hidrogénio (a-C:H) reduz esta tensão, permitindo revestimentos mais espessos à custa de alguma dureza máxima.

Atrito vs. Ambiente Operacional

O comportamento de atrito de um revestimento pode depender muito do seu ambiente. Embora muitos revestimentos a-C:H proporcionem um atrito ultrabaixo, o seu desempenho pode depender da presença de humidade atmosférica. Num vácuo ou ambiente muito seco, a sua lubricidade pode diminuir. Os revestimentos Si-DLC geralmente proporcionam um desempenho de baixo atrito mais consistente numa gama mais ampla de níveis de humidade.

Resistência ao Desgaste vs. Tenacidade

Os revestimentos de carbono puro (ta-C) oferecem a melhor resistência ao desgaste abrasivo devido à sua dureza extrema. No entanto, podem ser quebradiços. Para aplicações que envolvem alto impacto ou deflexão significativa da superfície, um DLC dopado com metal mais tenaz é frequentemente uma escolha melhor, pois é menos propenso a lascar ou rachar, apesar de ter uma dureza absoluta menor.

Selecionando o DLC Certo para a Sua Aplicação

A escolha do material DLC deve ser impulsionada inteiramente pelas principais exigências da sua aplicação.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste abrasivo: Escolha um revestimento de carbono amorfo tetraédrico não hidrogenado (ta-C).

- Se o seu foco principal é o menor atrito possível para componentes como peças de motor: Um revestimento hidrogenado (a-C:H) é tipicamente o melhor ponto de partida.

- Se o seu foco principal é a tenacidade e o desempenho sob altas pressões de contacto: Um DLC dopado com metal, como o Tungsténio-DLC (W-DLC), é a opção mais adequada.

- Se o seu foco principal é a estabilidade térmica ou o baixo atrito consistente em ambientes com humidade variável: Um revestimento dopado com silício (Si-DLC) é a escolha superior.

Em última análise, compreender o papel de cada componente material permite-lhe selecionar uma formulação DLC projetada para o seu objetivo de desempenho específico.

Tabela Resumo:

| Tipo de DLC | Materiais Chave | Propriedades Primárias | Melhor Para |

|---|---|---|---|

| Tetraédrico (ta-C) | Carbono Puro | Dureza Extrema, Alta Resistência ao Desgaste | Máxima resistência ao desgaste abrasivo |

| Hidrogenado (a-C:H) | Carbono + Hidrogénio | Baixo Atrito, Menor Tensão Interna | Menor atrito (por exemplo, peças de motor) |

| Dopado com Metal (Me-DLC) | Carbono + Metais (W, Ti, Cr) | Alta Tenacidade, Capacidade de Carga | Aplicações de alto impacto ou carga pesada |

| Dopado com Silício (Si-DLC) | Carbono + Silício | Alta Estabilidade Térmica, Atrito Consistente | Ambientes de alta temperatura ou humidade variável |

Precisa de um revestimento DLC projetado para a sua aplicação específica?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. A nossa experiência pode ajudá-lo a selecionar a formulação DLC perfeita – seja a sua prioridade a máxima dureza, o menor atrito, tenacidade superior ou alta estabilidade térmica – para melhorar o desempenho e a longevidade do seu componente.

Contacte os nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir a solução de revestimento certa para o seu laboratório ou necessidades de produção.

Guia Visual

Produtos relacionados

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Folha de Zinco de Alta Pureza para Aplicações Laboratoriais de Baterias

- Tubo Cerâmico de Nitreto de Boro (BN)

- Folha de Alumínio Coletora de Corrente para Bateria de Lítio

As pessoas também perguntam

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual é o benefício do PECVD? Obter Deposição Superior de Filmes Finos a Baixa Temperatura

- Que tipos específicos de filmes finos são comumente depositados por sistemas PECVD? Materiais e Aplicações Chave Explicados

- Qual é melhor, LPCVD ou PECVD? Escolhendo o Método de Deposição Certo para o Seu Processo

- Qual é a temperatura do nitreto PECVD? Otimize as propriedades do seu filme de nitreto de silício

- O que é o método PACVD? Um Guia para Revestimentos de Alto Desempenho e Baixa Temperatura

- Quais são as vantagens de usar um sistema PECVD para filmes DLC? Alcance precisão em baixa temperatura para substratos sensíveis

- Como funciona a Deposição Química de Vapor Aprimorada por Radiofrequência (RF-PECVD)? Aprenda os Princípios Fundamentais