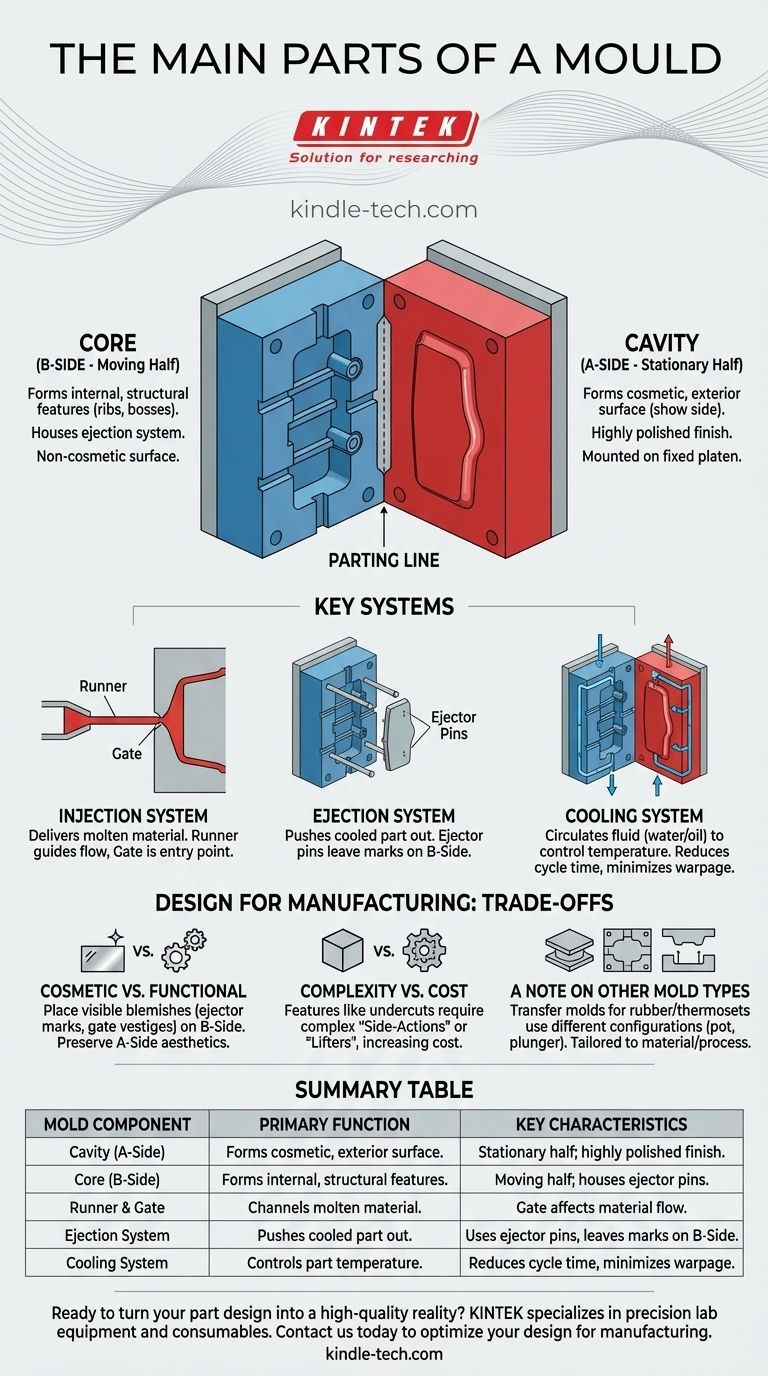

No seu nível mais fundamental, um molde é composto por duas metades primárias: o núcleo e a cavidade. Quando unidas, essas metades formam um espaço negativo que molda o material fundido em uma peça acabada. A metade da cavidade tipicamente forma a superfície cosmética e exterior do componente (o "Lado A"), enquanto a metade do núcleo forma as características internas e estruturais (o "Lado B").

Embora um molde pareça ser uma ferramenta simples de duas partes, seu design é um equilíbrio sofisticado de forma e função. Compreender como o núcleo, a cavidade e seus sistemas de suporte interagem é a chave para projetar peças que não sejam apenas esteticamente agradáveis, mas também fabricáveis e robustas.

O Núcleo e a Cavidade: As Duas Metades de um Molde

O núcleo e a cavidade são o coração do molde, definindo diretamente a geometria do produto final. Seu design dita tudo, desde a aparência da peça até suas características estruturais.

A Cavidade (O Lado 'A')

A cavidade é a metade estacionária do molde, frequentemente montada na placa fixa da máquina de moldagem. Ela forma o que é conhecido como o "Lado A" da peça moldada.

Este é tipicamente o lado cosmético ou de "exibição" — a superfície que os usuários verão e interagirão. É polida para um acabamento de alto brilho para garantir que a peça final tenha uma aparência suave e impecável.

O Núcleo (O Lado 'B')

O núcleo é a metade móvel do molde. Ele forma o "Lado B" da peça, que é geralmente a superfície não cosmética, interna ou traseira.

O núcleo é onde a maioria da geometria funcional da peça, como nervuras para resistência, chefes para parafusos e outras características de montagem, estão localizadas. A peça encolhe e é mantida pelo núcleo à medida que esfria, o que é crucial para a fase de ejeção.

A Linha de Partição

A linha de partição é a junção precisa onde o núcleo e a cavidade se encontram. Esta linha será visível no produto final, e sua colocação é uma consideração crítica de design para minimizar seu impacto estético.

Sistemas Chave Que Fazem o Molde Funcionar

Um molde moderno é mais do que apenas dois blocos de aço. É uma máquina intrincada com vários sistemas críticos trabalhando em conjunto para produzir uma peça de forma eficiente e repetida.

O Sistema de Injeção

Este sistema entrega o material fundido no molde. Consiste em um canal de injeção, que é um canal que guia o material do bico da máquina, e um ponto de injeção, que é o ponto de entrada específico onde o material flui para a própria cavidade.

O Sistema de Ejeção

Uma vez que a peça esfriou e solidificou, ela deve ser removida do molde. O sistema de ejeção, tipicamente uma série de pinos ejetores alojados na metade do núcleo, empurra a peça acabada para fora do molde. Esses pinos frequentemente deixam pequenas marcas circulares no Lado B da peça.

O Sistema de Resfriamento

Controlar a temperatura é vital para a qualidade e a velocidade. Canais são usinados nas metades do núcleo e da cavidade para circular um fluido, como água ou óleo. Este sistema remove o calor da peça, permitindo que ela solidifique a uma taxa controlada, o que minimiza a deformação e reduz o tempo total de ciclo.

Compreendendo as Compensações: Design para Fabricação

O design das partes de um molde influencia diretamente a qualidade, o custo e a funcionalidade do componente final.

Superfícies Cosméticas vs. Funcionais

A distinção Lado A/Lado B é fundamental. Todas as imperfeições visíveis, como marcas de pino ejetor ou vestígios de ponto de injeção, devem ser projetadas para estar no Lado B não cosmético sempre que possível. Isso preserva a aparência limpa do Lado A.

Complexidade vs. Custo

Peças com características como furos profundos ou detalhes laterais (rebaixos) não podem ser feitas apenas com um núcleo e cavidade simples. Elas exigem peças móveis adicionais no molde, chamadas de ações laterais ou levantadores, que aumentam drasticamente a complexidade e o custo do molde.

Uma Nota Sobre Outros Tipos de Molde

Embora a moldagem por injeção seja comum, outros processos usam diferentes configurações de molde. Um molde de transferência, frequentemente usado para borracha ou plásticos termofixos, usa um pote para conter o material, um êmbolo para pressurizá-lo e uma cavidade de molde para formar a forma final. Isso destaca que as partes do molde são sempre adaptadas ao material e processo de fabricação específicos.

Aplicando Isso ao Seu Design

Compreender esses componentes permite que você tome melhores decisões ao projetar uma peça para fabricação.

- Se o seu foco principal é a estética: Preste muita atenção à localização da linha de partição e certifique-se de que todas as características não cosméticas estejam no Lado B, longe do Lado A cosmético.

- Se o seu foco principal é a integridade estrutural: Projete características funcionais como nervuras e chefes no núcleo (Lado B) e considere como o fluxo de material do ponto de injeção afetará a resistência da peça.

- Se o seu foco principal é a eficiência de custos: Projete a peça para ser facilmente liberada de um núcleo e cavidade simples para evitar a necessidade de ações laterais caras ou sistemas de ejeção complexos.

Ao projetar uma peça com a função do molde em mente, você passa de simplesmente criar uma forma para projetar um produto de sucesso.

Tabela Resumo:

| Componente do Molde | Função Primária | Características Chave |

|---|---|---|

| Cavidade (Lado A) | Forma a superfície cosmética e exterior da peça. | Metade estacionária; acabamento altamente polido. |

| Núcleo (Lado B) | Forma as características internas e estruturais da peça. | Metade móvel; aloja pinos ejetores e detalhes funcionais. |

| Canal de Injeção e Ponto de Injeção | Canaliza o material fundido do bico da máquina para a cavidade. | O ponto de injeção é o ponto de entrada específico; afeta o fluxo do material. |

| Sistema de Ejeção | Empurra a peça resfriada para fora do molde. | Tipicamente usa pinos ejetores, que deixam marcas no Lado B. |

| Sistema de Resfriamento | Circula fluido para controlar a temperatura e solidificação da peça. | Reduz o tempo de ciclo e minimiza a deformação. |

Pronto para transformar o design da sua peça em uma realidade fabricável e de alta qualidade? O molde certo é crítico para alcançar o equilíbrio perfeito entre estética, integridade estrutural e eficiência de custos. Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório de precisão, fornecendo as ferramentas e a experiência para apoiar todo o seu processo de fabricação — do protótipo à produção.

Deixe nossa equipe ajudá-lo a otimizar seu design para fabricação. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode ser sua parceira em inovação.

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensa de Calor Especial para Uso em Laboratório

- Molde de Prensa de Bolas para Laboratório

As pessoas também perguntam

- Quais são as funções primárias de um molde de aço inoxidável no CSP? Melhorando a Densificação de Cerâmica de CaF2

- Por que o uso de moldes de grafite de alta resistência é necessário? Ferramentas Essenciais para Prensagem a Quente a Vácuo de Al/EHEA

- Como os moldes personalizados de grafite contribuem para os compósitos de grafite em flocos Al-20% Si? Otimizar Microestrutura e Condutividade

- Como pressionar argila em um molde? Domine a Arte de Moldagens Limpas e Detalhadas Sempre

- Qual é o processo de moldagem por prensagem? Um Guia Passo a Passo para a Moldagem por Compressão

- O que é uma estrutura de molde de 3 placas? Alcançando Desgate Automático e Flexibilidade de Design

- Que tipo de molde é usado para a moldagem por compressão de peças de qualidade? Alcance Precisão, Densidade e Acabamento Superior

- Qual é a diferença entre molde de duas placas e molde de três placas? Escolhendo o Molde de Injeção Certo