Embora incrivelmente rápida e precisa, a brasagem por indução não é uma solução universal. Suas principais limitações giram em torno do alto custo inicial do equipamento, das restrições geométricas impostas pela bobina de indução e de sua inadequação para montagens de baixo volume ou altamente complexas. Este método se destaca com juntas simples e repetíveis em produção de alto volume, mas torna-se menos prático para trabalhos personalizados ou intrincados.

O principal fator de compensação da brasagem por indução é sua especialização. Você ganha velocidade, controle e consistência excepcionais ao custo da flexibilidade, tornando-a uma ferramenta poderosa para a aplicação correta, mas cara e restritiva para a errada.

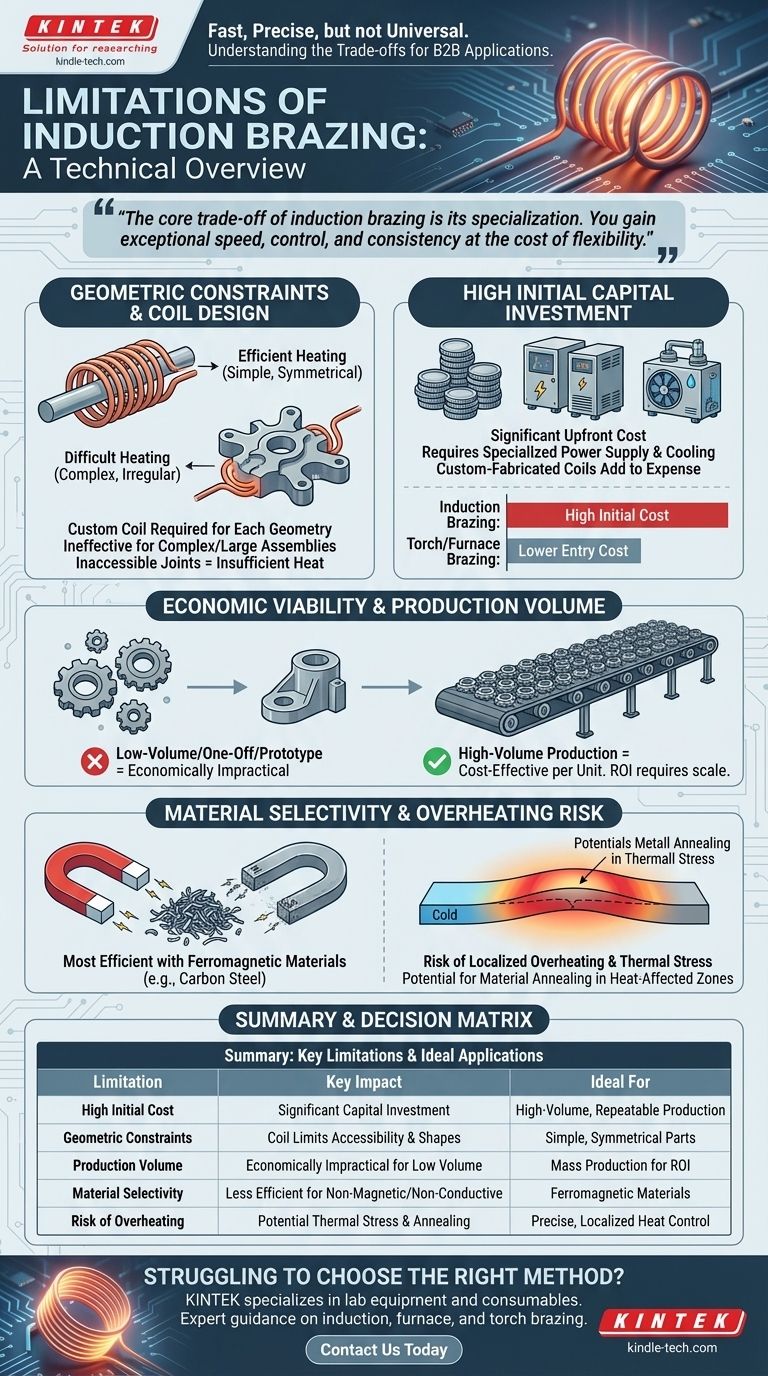

O Desafio Fundamental: Geometria e Projeto da Bobina

A brasagem por indução depende de um campo magnético para gerar calor. A forma e a proximidade da bobina de indução em relação à peça são, portanto, os fatores mais críticos para o sucesso, o que introduz restrições significativas.

O Papel Central da Bobina de Indução

A bobina de indução não é um componente genérico; é uma ferramenta projetada sob medida. Cada geometria de junta exclusiva requer uma bobina com formato específico para fornecer calor de maneira uniforme e eficiente à área alvo.

Este projeto personalizado aumenta o tempo de configuração inicial e o custo para cada nova peça que você pretende brasar.

Limitações com Formas Complexas

O aquecimento por indução é mais eficaz em geometrias relativamente simples e simétricas, como eixos e conexões. Montagens grandes e de formato irregular são muito difíceis de aquecer uniformemente com uma única bobina.

Peças com muitas saliências ou espessuras variadas podem levar a pontos quentes e fluxo incompleto do metal de adição, comprometendo a integridade da junta.

Problemas com Juntas Inacessíveis

A intensidade do campo magnético diminui rapidamente com a distância. Se a junta estiver enterrada profundamente em uma montagem ou fisicamente protegida por outras partes do componente, a bobina de indução não conseguirá gerar calor suficiente no local certo.

Considerações Econômicas e de Equipamento

Além da física do processo, o modelo econômico influencia muito se a brasagem por indução é uma escolha viável. É um processo que exige escala para ser econômico.

Alto Investimento de Capital Inicial

A fonte de alimentação, o sistema de resfriamento a água e as bobinas fabricadas sob medida representam um investimento de capital significativo. Este custo inicial é muito maior do que o da brasagem manual com maçarico ou mesmo de algumas instalações de brasagem em forno.

Justificativa Através do Volume de Produção

A alta velocidade e o potencial de automação da brasagem por indução fornecem retorno sobre o investimento apenas em volumes de produção elevados. O custo por unidade cai drasticamente com milhares de peças repetíveis.

Para trabalhos de baixo volume, peças únicas ou protótipos, os custos de configuração e as ferramentas personalizadas tornam o processo economicamente impraticável.

Compreendendo as Compensações e Restrições do Processo

Todo processo de engenharia envolve compromissos. Compreender as compensações inerentes à brasagem por indução é fundamental para evitar erros de aplicação dispendiosos.

A Necessidade de Projeto de Junta Preciso

Como a maioria dos métodos de brasagem, a indução requer uma folga limpa e precisamente controlada entre as peças. Essa folga, geralmente de 0,002 a 0,005 polegadas (0,05 a 0,13 mm), é fundamental para a ação capilar puxar o metal de adição fundido para dentro da junta.

Juntas mal projetadas ou inconsistentes resultarão em vazios e ligações fracas, independentemente da qualidade do método de aquecimento.

Seletividade de Material

A indução funciona induzindo corrente em materiais eletricamente condutores. É mais eficiente com materiais ferromagnéticos, como aço carbono.

Metais não magnéticos, mas condutores, como alumínio ou cobre, podem ser aquecidos, mas geralmente exigem frequências diferentes e mais potência. A brasagem de materiais não condutores, como cerâmicas, requer uma abordagem completamente diferente, como o uso de um suscetor condutor para transferir calor.

Risco de Superaquecimento Localizado

O aquecimento é extremamente rápido e localizado. Sem controle preciso, é fácil superaquecer e danificar seções finas de uma peça ou criar tensão térmica, especialmente ao unir metais dissimilares com diferentes taxas de expansão.

Potencial para Alterações nas Propriedades do Material

Embora o aquecimento seja localizado, o metal base na zona afetada pelo calor será aquecido acima de sua temperatura crítica. Isso pode causar recozimento (amolecimento) ou outras alterações indesejáveis na têmpera e dureza do material, o que deve ser considerado no projeto.

Fazendo a Escolha Certa para Seu Objetivo

Para selecionar o processo correto, você deve alinhar os pontos fortes do método com seu objetivo principal.

- Se seu foco principal for produção de alto volume e repetível de juntas simples: A brasagem por indução é uma excelente escolha, oferecendo velocidade e consistência inigualáveis que reduzem o custo por peça.

- Se seu foco principal for processar montagens grandes e complexas ou peças variadas de baixo volume: A brasagem em forno ou a brasagem manual com maçarico fornecerão maior flexibilidade e uma barreira de entrada muito menor.

- Se seu foco principal for unir materiais dissimilares com massas vastamente diferentes: A indução pode ser desafiadora, e um método de aquecimento mais lento e uniforme, como a brasagem em forno, pode ser necessário para evitar tensões térmicas.

Em última análise, a escolha do método de brasagem correto requer um entendimento claro da geometria específica da sua peça, do volume de produção e das propriedades do material.

Tabela de Resumo:

| Limitação | Impacto Principal | Ideal Para |

|---|---|---|

| Alto Custo Inicial | Investimento de capital significativo em equipamentos e bobinas personalizadas | Execuções de produção de alto volume e repetíveis |

| Restrições Geométricas | O projeto da bobina limita a acessibilidade da junta e formas complexas | Peças simples e simétricas, como eixos e conexões |

| Volume de Produção | Economicamente impraticável para trabalhos de baixo volume ou peças únicas | Produção em massa para justificar os custos de configuração |

| Seletividade de Material | Menos eficiente para materiais não magnéticos ou não condutores | Materiais ferromagnéticos (ex: aço carbono) |

| Risco de Superaquecimento | Potencial para estresse térmico ou recozimento em zonas afetadas pelo calor | Aplicações que exigem controle de calor preciso e localizado |

Com dificuldades para escolher o método de brasagem certo para as necessidades do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo orientação especializada para ajudá-lo a navegar pelas compensações de processos como a brasagem por indução. Se você está trabalhando com produção de alto volume ou montagens complexas, fornecemos soluções adaptadas aos seus materiais, geometria e requisitos de volume. Entre em contato conosco hoje mesmo para otimizar seu processo de brasagem e obter resultados consistentes e confiáveis!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- Quais são as desvantagens do aquecedor por indução? Compreendendo os utensílios de cozinha e as compensações de custo

- Qual é a produção de um forno de indução? Metal Fundido Homogêneo e de Alta Pureza para Ligas de Precisão

- Quais são os requisitos para o aquecimento por indução? Obtenha Calor Rápido, Preciso e Limpo

- O aquecimento por indução é mais eficiente? Alcance calor rápido, preciso e com economia de energia

- O que você pode fazer com uma bobina de indução? Gerar Alta Tensão ou Aquecer Metais com Precisão

- Quais vantagens um forno de sinterização por indução de frequência intermediária oferece? Aprimorar o desempenho do material ODS-HEC

- Como ocorre o aquecimento por indução? Desbloqueie o Poder do Calor Interno e Sem Contato

- Quais papéis os fornos de indução a vácuo e os cadinhos de grafite de alta pureza desempenham na fusão da liga Mg-2Ag? Domine a Pureza.