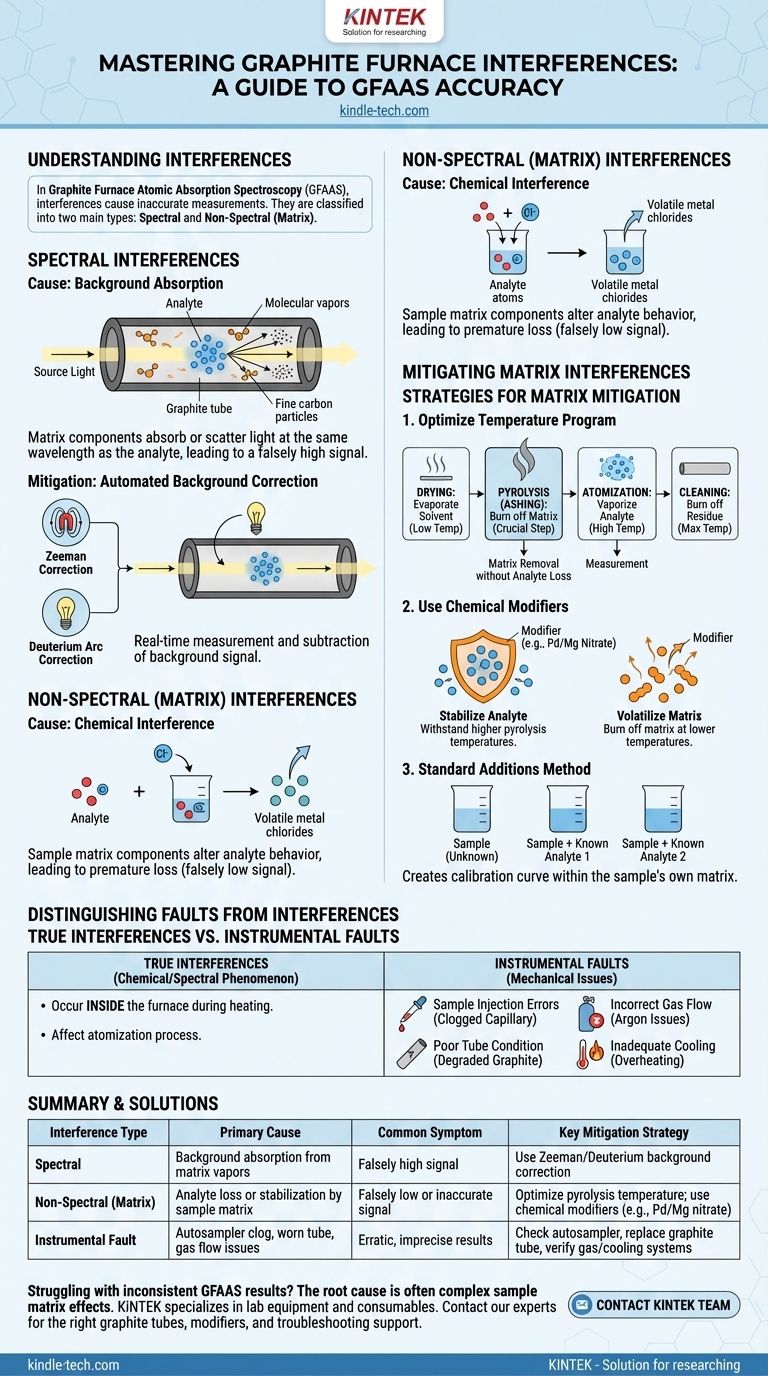

Na análise por forno de grafite, interferências são efeitos que fazem com que o sinal medido para o seu elemento alvo seja impreciso. Elas são amplamente categorizadas em dois tipos principais: interferências espectrais, onde outros átomos ou moléculas absorvem luz no mesmo comprimento de onda, e interferências não espectrais (também chamadas de efeitos de matriz), onde outros componentes na amostra alteram o processo de transformar seu elemento em um vapor atômico livre.

O principal desafio da absorção atômica por forno de grafite (GFAAS) não é a falha do instrumento, mas sim o gerenciamento dos complexos eventos químicos e físicos dentro do tubo de grafite. O sucesso depende da separação do analito de sua matriz circundante antes da etapa final de medição.

Os Dois Tipos Principais de Interferência

Quase todos os problemas com a precisão do GFAAS podem ser rastreados a uma das duas fontes fundamentais de interferência. Compreender a diferença é o primeiro passo para a resolução de problemas.

Interferências Espectrais

As interferências espectrais ocorrem quando algo diferente do analito absorve ou espalha a luz da lâmpada, levando a um sinal falsamente alto.

A causa principal é a absorção de fundo. À medida que a matriz da amostra é aquecida a milhares de graus, ela pode formar vapores moleculares (como haletos alcalinos) ou partículas finas de carbono que absorvem ou espalham a luz.

Instrumentos modernos eliminam quase completamente esse problema usando correção de fundo automatizada. Os dois métodos mais comuns e eficazes são a correção Zeeman e a correção por Lâmpada de Deutério, que medem e subtraem a absorção de fundo em tempo real.

Interferências Não Espectrais (de Matriz)

Esta é a categoria de interferência mais comum e desafiadora no GFAAS. São problemas causados pela matriz da amostra que altera física ou quimicamente o comportamento do analito durante o processo de aquecimento.

O tipo mais significativo é a interferência química. Isso acontece quando o analito reage com componentes da matriz para formar um composto altamente estável. Por exemplo, cloretos em uma amostra podem reagir com muitos elementos para formar cloretos metálicos voláteis que são perdidos durante a etapa de pré-aquecimento (pirólise), antes da medição final de atomização.

Essa perda prematura do analito resulta em uma medição falsamente baixa.

Como Mitigar Interferências de Matriz

Resolver as interferências de matriz é a chave para um GFAAS preciso. A estratégia envolve otimizar o programa de aquecimento do instrumento e, quando necessário, alterar a química da amostra.

O Papel Crítico do Programa de Temperatura

O ciclo de aquecimento do GFAAS possui estágios distintos, e otimizá-los é sua principal ferramenta para remover a matriz.

- Secagem: Evapora suavemente o solvente.

- Pirólise (ou Calcinação): Esta é a etapa mais crucial. A temperatura é elevada o suficiente para queimar ou vaporizar a maior parte da matriz da amostra sem perder o analito.

- Atomização: O forno é rapidamente aquecido a uma temperatura muito alta para vaporizar o analito em uma nuvem de átomos livres para medição.

- Limpeza: A temperatura é maximizada para queimar qualquer resíduo restante.

Uma etapa de pirólise eficaz, onde a matriz é removida antes da atomização, resolve a maioria dos problemas de interferência.

Uso de Modificadores Químicos

Às vezes, a matriz é muito estável ou o analito é muito volátil para ser separado apenas pela temperatura. Nesses casos, um modificador químico é adicionado à amostra.

Os modificadores funcionam de duas maneiras:

- Eles estabilizam o analito: O modificador reage com o analito para formar um composto que pode suportar uma temperatura de pirólise mais alta, permitindo que você use um aquecimento mais agressivo para remover a matriz.

- Eles tornam a matriz mais volátil: O modificador reage com a matriz para ajudar a queimá-la a uma temperatura mais baixa.

Um modificador "universal" comum é uma mistura de paládio e nitrato de magnésio, que estabiliza uma ampla gama de elementos.

O Método das Adições Padrão

Quando os efeitos de matriz são severos e não podem ser eliminados, o método das adições padrão pode ser usado. Isso envolve adicionar quantidades conhecidas do analito a várias alíquotas da própria amostra. Isso cria uma curva de calibração dentro da própria matriz da amostra, compensando efetivamente as interferências específicas presentes.

Distinguindo Interferências de Falhas Instrumentais

Embora as verdadeiras interferências sejam fenômenos químicos ou espectrais, muitos problemas do mundo real produzem sintomas semelhantes, mas têm causas mecânicas.

Interferências Verdadeiras vs. Problemas de Sistema

Conforme discutido, as interferências ocorrem dentro do forno durante o ciclo de aquecimento, afetando o processo de atomização. Falhas instrumentais impedem que a análise prossiga corretamente em primeiro lugar.

Problemas Instrumentais Comuns

Antes de solucionar problemas complexos de química da matriz, sempre verifique se há falhas mecânicas simples.

- Erros de Injeção de Amostra: Problemas com o amostrador automático, como um tubo capilar entupido devido à cristalização da amostra, podem impedir a injeção do volume correto de amostra. Esta é uma causa comum de baixa precisão e resultados baixos.

- Condição Ruim do Tubo: O tubo de grafite se degrada a cada uso. Um tubo velho ou danificado leva a uma baixa eficiência de aquecimento, efeitos de memória (arraste de amostras anteriores) e resultados erráticos.

- Fluxo de Gás Incorreto: O fluxo de gás argônio inerte é crítico para proteger o tubo e varrer os vapores da matriz. Taxas de fluxo incorretas podem causar altos sinais de fundo e rápida degradação do tubo.

- Resfriamento Inadequado: O sistema depende da circulação de água de resfriamento. Se a pressão da água estiver muito baixa ou o fluxo estiver bloqueado, o instrumento pode superaquecer, levando a um desempenho instável e danos.

Uma Estratégia Prática para a Resolução de Problemas

Use os sintomas do seu problema para guiar sua investigação, começando pelas causas potenciais mais simples.

- Se seu foco principal for baixa precisão ou baixa recuperação: Isso sugere fortemente uma interferência química da matriz. Concentre-se em otimizar a temperatura de pirólise e experimente um modificador químico como o nitrato de paládio.

- Se seu foco principal for sinais de fundo altos e instáveis: Isso sugere uma interferência espectral. Certifique-se de que seu sistema de correção de fundo esteja ativo e eficaz, e que sua etapa de pirólise esteja removendo suficientemente a matriz em massa.

- Se seu foco principal for resultados erráticos e imprecisos (baixa reprodutibilidade): Isso aponta para um problema instrumental ou físico. Antes de mudar seu método, inspecione o capilar do amostrador automático para entupimentos, verifique a condição do tubo de grafite e verifique seus suprimentos de água de resfriamento e gás argônio.

Em última análise, alcançar resultados confiáveis de GFAAS é um processo sistemático de isolamento e eliminação de variáveis, desde a mecânica do instrumento até a química dentro da amostra.

Tabela Resumo:

| Tipo de Interferência | Causa Primária | Sintoma Comum | Estratégia Chave de Mitigação |

|---|---|---|---|

| Espectral | Absorção de fundo de vapores da matriz | Sinal falsamente alto | Usar correção de fundo Zeeman/Deutério |

| Não Espectral (Matriz) | Perda ou estabilização do analito pela matriz da amostra | Sinal falsamente baixo ou impreciso | Otimizar a temperatura de pirólise; usar modificadores químicos (ex: nitrato de Pd/Mg) |

| Falha Instrumental | Entupimento do amostrador automático, tubo desgastado, problemas de fluxo de gás | Resultados erráticos, imprecisos | Verificar amostrador automático, substituir tubo de grafite, verificar sistemas de gás/resfriamento |

Com resultados inconsistentes de GFAAS? A causa raiz são frequentemente efeitos complexos da matriz da amostra, não seu instrumento. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar os tubos de grafite e modificadores químicos corretos, ou fornecer suporte para resolução de problemas para obter os dados precisos e confiáveis que sua pesquisa exige. Entre em contato com nossa equipe hoje para otimizar sua análise por forno de grafite!

Guia Visual

Produtos relacionados

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

As pessoas também perguntam

- Como o grafite reage ao calor? Desvendando suas Forças Únicas em Altas Temperaturas

- Qual é a resistência à temperatura do grafite? Desvendando o seu potencial de alta temperatura no seu laboratório

- Quais são as propriedades mecânicas do grafite? Aproveitando a Rigidez e Gerenciando a Fragilidade

- Por que o grafite suporta altas temperaturas? Desvendando sua estabilidade térmica extrema para o seu laboratório

- Quão bem o grafite transfere calor? Desbloqueie o Gerenciamento Térmico Superior para a Sua Eletrônica