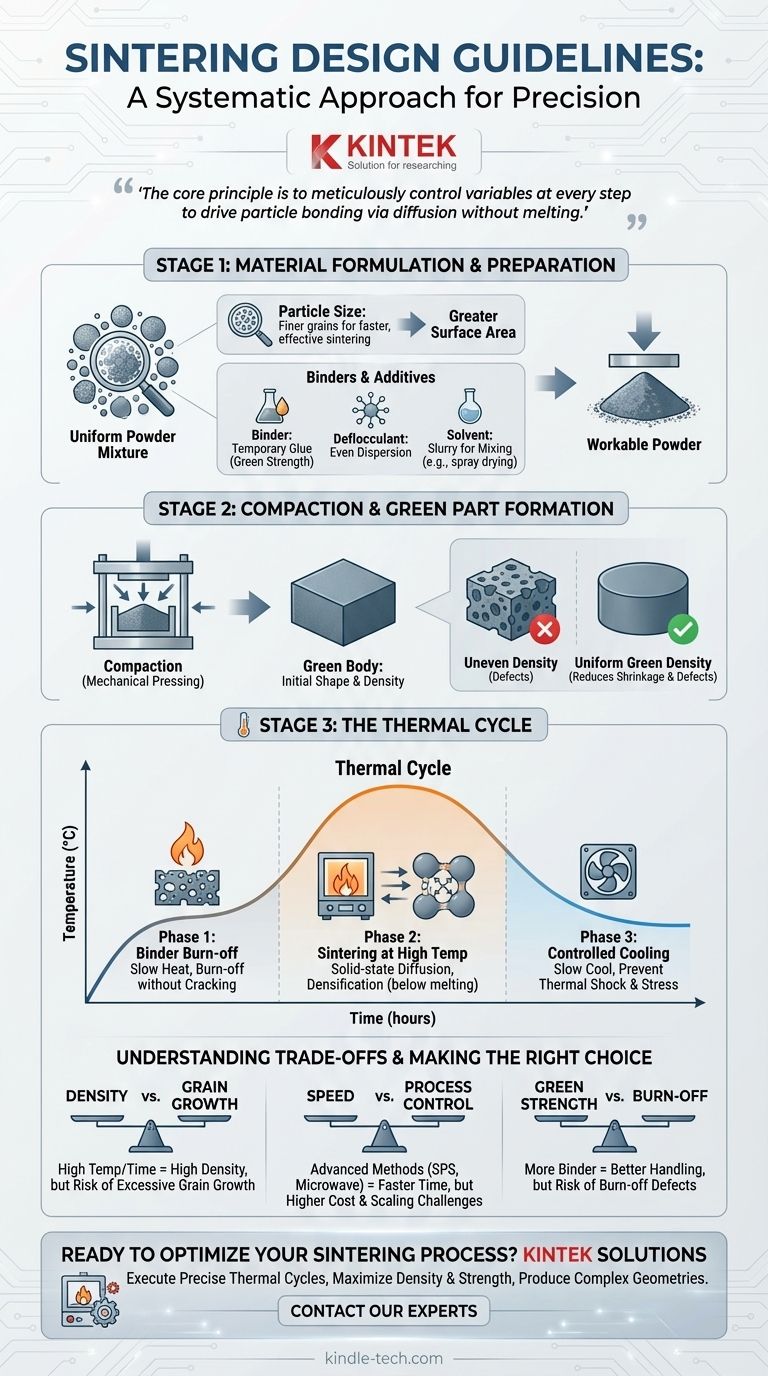

O projeto eficaz de sinterização não é uma lista de verificação única, mas sim uma abordagem sistemática que se concentra em três estágios críticos: formulação das matérias-primas, formação da peça inicial e execução de um ciclo térmico preciso. Cada estágio envolve decisões chave que influenciam diretamente a densidade, a resistência e a integridade estrutural do produto final.

O princípio central do projeto de sinterização é controlar meticulosamente as variáveis em cada etapa — desde as características iniciais do pó até a taxa final de resfriamento — para impulsionar a ligação das partículas através da difusão sem derreter o material.

Estágio 1: Formulação e Preparação do Material

A base de qualquer componente sinterizado é o pó do qual ele é feito. As escolhas feitas aqui determinam o comportamento do material durante todo o processo.

Seleção do Pó Base

A principal característica a ser projetada é o tamanho da partícula. Tamanhos de grão mais finos geralmente promovem uma sinterização mais rápida e eficaz, pois fornecem uma maior área de superfície, que é a força motriz para a difusão que une as partículas.

Incorporação de Aglutinantes e Aditivos

O pó puro muitas vezes não mantém sua forma adequadamente. Para criar uma mistura trabalhável, vários componentes são tipicamente adicionados:

- Aglutinante (Binder): Atua como uma cola temporária para fornecer resistência à peça em seu estado pré-sinterizado ("verde").

- Desfloculante: Ajuda a garantir que as partículas do pó sejam uniformemente dispersas dentro da mistura, prevenindo aglomerados.

- Solvente (ex: água): Cria uma pasta que pode ser facilmente misturada e processada, muitas vezes através de métodos como a secagem por pulverização para criar um pó uniforme e fluido, pronto para a prensagem.

Estágio 2: Compactação e Formação da Peça Verde

Este estágio confere ao componente sua forma e densidade iniciais. O objetivo é organizar as partículas do pó o mais próximo possível antes de aplicar calor.

O Propósito da Compactação

A compactação, tipicamente realizada por prensagem mecânica em um molde, cria o "corpo verde". O objetivo principal é aumentar o contato partícula a partícula e eliminar grandes vazios.

Atingindo a Densidade Verde Uniforme

Uma densidade verde maior e mais uniforme é um objetivo de projeto crítico. Isso reduz a quantidade de encolhimento necessária durante a sinterização, minimiza o tempo de processamento e ajuda a prevenir defeitos como empenamento ou rachaduras na peça final.

Estágio 3: O Ciclo Térmico (Sinterização)

Este é o coração do processo, onde o corpo verde é transformado em uma estrutura sólida e coesa. O ciclo térmico deve ser projetado com fases distintas.

Fase 1: Queima do Aglutinante (Binder Burn-off)

Antes que a sinterização principal comece, a peça é aquecida lentamente a uma temperatura baixa. Esta etapa crucial é projetada para queimar o aglutinante e outros aditivos sem criar defeitos internos. Remover o aglutinante muito rapidamente pode fazer com que a peça rache.

Fase 2: Sinterização em Alta Temperatura

A temperatura é elevada a um ponto abaixo do ponto de fusão do material. Nesta temperatura, ocorre a difusão em estado sólido ativada termicamente. Os átomos se movem através das fronteiras entre as partículas, formando "pescoços" que crescem e fundem as partículas, densificando a peça.

Fase 3: Resfriamento Controlado

A fase final é resfriar o componente de volta à temperatura ambiente. A taxa de resfriamento deve ser controlada cuidadosamente para evitar choque térmico e a introdução de tensões internas, o que poderia comprometer as propriedades mecânicas da peça.

Compreendendo os Compromissos (Trade-offs)

Um projeto eficaz exige o equilíbrio de fatores concorrentes. Não existe um único método "melhor", apenas o mais apropriado para uma determinada aplicação.

Densidade vs. Crescimento de Grão

Atingir a densidade máxima geralmente requer temperaturas mais altas ou tempos de sinterização mais longos. No entanto, essas mesmas condições podem causar crescimento de grão excessivo, onde grãos menores se fundem em grãos maiores, o que às vezes pode impactar negativamente as propriedades do material, como a tenacidade.

Velocidade vs. Controle do Processo

Métodos avançados como a Sinterização por Plasma de Faísca (SPS) ou a Sinterização por Micro-ondas podem reduzir drasticamente o tempo de processamento em comparação com o aquecimento convencional em forno. O compromisso é frequentemente o custo do equipamento e a capacidade de escalabilidade para peças muito grandes ou complexas.

Resistência Verde vs. Queima do Aglutinante

Usar uma porcentagem maior de aglutinante pode tornar a peça verde mais robusta e fácil de manusear. No entanto, isso aumenta a quantidade de material que precisa ser queimado, elevando o risco de defeitos se a etapa de queima do aglutinante não for projetada e executada perfeitamente.

Fazendo a Escolha Certa para o Seu Objetivo

Suas decisões específicas de projeto devem ser guiadas pelo objetivo principal do seu componente.

- Se seu foco principal é densidade e resistência máximas: Priorize o uso de um pó de grão fino e otimize a pressão de compactação para atingir a maior densidade verde possível antes do aquecimento.

- Se seu foco principal é produzir geometrias complexas: Preste muita atenção à seleção do aglutinante e projete um ciclo de queima do aglutinante lento e controlado para evitar rachaduras e distorções.

- Se seu foco principal é eficiência de processo e custo: Concentre-se em maximizar a densidade verde para reduzir o tempo e a temperatura de sinterização necessários, que são os principais impulsionadores do consumo de energia.

Ao entender essas etapas como uma série de escolhas de projeto interconectadas, você ganha controle preciso sobre as propriedades finais do seu componente sinterizado.

Tabela Resumo:

| Estágio do Projeto de Sinterização | Foco Principal do Projeto | Objetivo Principal |

|---|---|---|

| Estágio 1: Formulação do Material | Tamanho da partícula, seleção de aglutinante/aditivo | Criar uma mistura de pó uniforme e trabalhável |

| Estágio 2: Compactação | Aplicação de pressão, uniformidade da densidade verde | Atingir alto contato partícula a partícula no "corpo verde" |

| Estágio 3: Ciclo Térmico | Controle preciso de temperatura durante a queima, sinterização e resfriamento | Impulsionar a ligação das partículas via difusão para densidade e resistência finais |

Pronto para Otimizar Seu Processo de Sinterização?

Alcançar o equilíbrio perfeito entre densidade, resistência e geometria para seus componentes sinterizados requer controle preciso e o equipamento certo. A KINTEK é especializada em fornos de laboratório avançados e consumíveis projetados para as exigências rigorosas da sinterização.

Nós fornecemos as ferramentas e a experiência para ajudá-lo a:

- Executar ciclos térmicos precisos para queima ideal do aglutinante e difusão de partículas.

- Maximizar a densidade e a resistência com equipamentos que garantem aquecimento uniforme.

- Produzir geometrias complexas de forma confiável, controlando cada estágio do processo.

Vamos discutir seus desafios de sinterização. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura