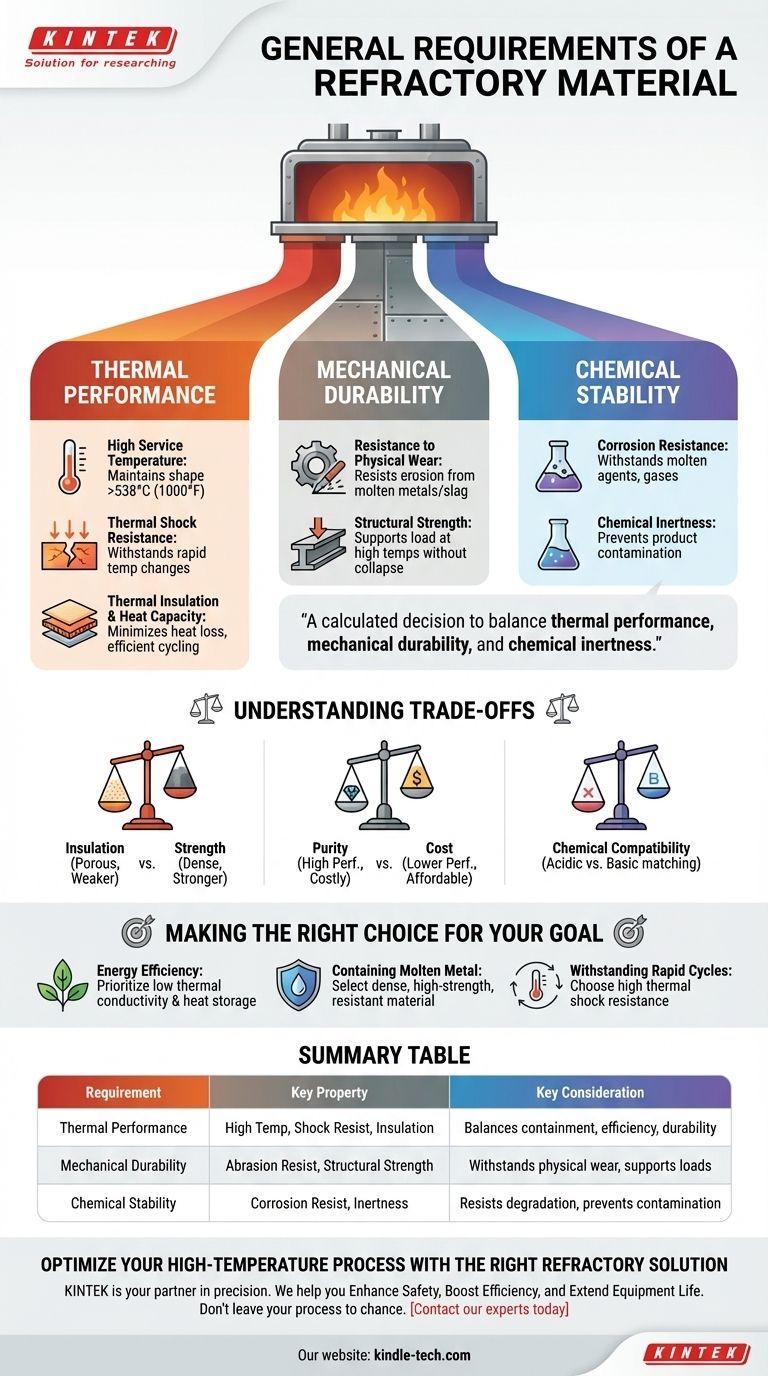

Em sua essência, um material refratário possui três requisitos fundamentais: deve suportar temperaturas extremamente altas, resistir ao desgaste físico e à abrasão, e permanecer estável quando exposto a agentes químicos corrosivos. Esses materiais são especificamente projetados para funcionar em ambientes acima de 538°C (1000°F), onde materiais padrão falhariam.

A seleção de um refratário não se trata apenas de sobreviver ao calor. É uma decisão calculada para equilibrar o desempenho térmico, a durabilidade mecânica e a inércia química para garantir a segurança, eficiência e longevidade de um processo industrial de alta temperatura.

O Requisito Primário: Desempenho Térmico

A característica mais marcante de um refratário é sua capacidade de atuar sob estresse térmico extremo. Isso vai muito além de simplesmente não derreter.

Alta Temperatura de Serviço (Refratariedade)

Este é o requisito mais óbvio. Um refratário deve manter sua forma física e identidade química na temperatura de operação pretendida sem amolecer, derreter ou deformar sob carga.

Resistência ao Choque Térmico

Os processos industriais frequentemente envolvem rápidas mudanças de temperatura. Um refratário deve ser capaz de suportar esses ciclos rápidos de aquecimento e resfriamento sem rachar ou lascar, garantindo a integridade estrutural do forno ou vaso.

Isolamento Térmico e Capacidade de Calor

Refratários eficazes geralmente fornecem bom isolamento térmico, minimizando a perda de calor e melhorando a eficiência energética. Uma baixa capacidade de armazenamento de calor também é desejável, pois permite que o forno aqueça e resfrie mais rapidamente, economizando tempo e energia.

A Exigência de Durabilidade Mecânica

O calor não é a única força em jogo. Um refratário deve ser fisicamente resistente o suficiente para sobreviver ao seu ambiente operacional.

Resistência ao Desgaste Físico

Muitos processos de alta temperatura envolvem o movimento de metais fundidos, escória ou gases quentes. O revestimento refratário deve resistir à erosão física e abrasão resultantes para evitar falhas prematuras.

Resistência Estrutural

Um refratário deve ter resistência mecânica suficiente para suportar seu próprio peso e quaisquer cargas estruturais em altas temperaturas. Um material que amolece, mesmo que não derreta, pode levar a um colapso catastrófico do revestimento do forno.

O Desafio da Estabilidade Química

O interior de um forno é um ambiente altamente reativo. Um refratário deve atuar como uma barreira estável e não reativa.

Resistência à Corrosão

Os refratários estão constantemente expostos a agentes corrosivos como escória fundida, metais e gases de processo. Eles devem ser quimicamente resistentes a esses agentes para evitar serem dissolvidos ou degradados, o que comprometeria o revestimento e contaminaria o produto.

Inércia Química

Um requisito fundamental é que o material refratário não reaja com os materiais que estão sendo processados. Isso evita a contaminação do produto final e garante a integridade química tanto do refratário quanto do conteúdo do forno.

Compreendendo os Compromissos

Nenhum material refratário único se destaca em todas as áreas. O processo de seleção sempre envolve o equilíbrio de propriedades concorrentes para se adequar a uma aplicação específica.

Isolamento vs. Resistência

Materiais altamente porosos são excelentes isolantes térmicos, mas são frequentemente mecanicamente mais fracos do que materiais densos e menos porosos. Um tijolo denso pode suportar mais carga, mas permitirá que mais calor escape.

Pureza vs. Custo

Refratários de maior pureza geralmente oferecem desempenho superior em altas temperaturas e resistência à corrosão. No entanto, esse aumento de desempenho vem com um custo significativamente mais alto.

Compatibilidade Química

Um refratário que é altamente resistente a um ambiente químico ácido (como materiais à base de sílica) pode ser rapidamente destruído por um ambiente básico (contendo cal ou magnésia), e vice-versa. A química do refratário deve ser compatível com a química do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do refratário correto depende inteiramente da demanda primária do seu processo industrial específico.

- Se o seu foco principal é a eficiência energética: Priorize materiais com baixa condutividade térmica e baixa capacidade de armazenamento de calor para minimizar a perda de calor.

- Se o seu foco principal é conter metal fundido ou sólidos abrasivos: Selecione um refratário denso e de alta resistência com comprovada resistência ao desgaste físico e à corrosão química.

- Se o seu foco principal é suportar mudanças rápidas de temperatura: Escolha um material especificamente projetado para alta resistência ao choque térmico para evitar rachaduras e falhas durante os ciclos.

Compreender esses requisitos fundamentais é o primeiro passo para otimizar a segurança, eficiência e produção de qualquer operação de alta temperatura.

Tabela Resumo:

| Requisito | Propriedade Chave | Consideração Chave |

|---|---|---|

| Desempenho Térmico | Alta temperatura de serviço, Resistência ao choque térmico, Bom isolamento | Equilibra a contenção de calor com a eficiência energética e a durabilidade do ciclo. |

| Durabilidade Mecânica | Resistência à abrasão, Alta resistência estrutural | Suporta o desgaste físico de materiais fundidos e suporta cargas estruturais. |

| Estabilidade Química | Resistência à corrosão, Inércia química | Resiste à degradação por escória, metais e gases; previne a contaminação do produto. |

Otimize Seu Processo de Alta Temperatura com a Solução Refratária Certa

A seleção do material refratário ideal é uma decisão crítica que impacta diretamente a segurança, eficiência e longevidade de suas operações. A escolha errada pode levar a falhas prematuras, contaminação do produto e tempo de inatividade dispendioso.

A KINTEK é sua parceira em precisão. Somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, incluindo materiais refratários adaptados para suportar ambientes extremos. Nossos especialistas entendem o intrincado equilíbrio entre desempenho térmico, resistência mecânica e compatibilidade química.

Nós ajudamos você a:

- Aumentar a Segurança: Escolha materiais que garantam a integridade estrutural sob estresse térmico e mecânico extremos.

- Aumentar a Eficiência: Selecione refratários com propriedades de isolamento ideais para reduzir o consumo de energia e os custos operacionais.

- Prolongar a Vida Útil do Equipamento: Evite falhas prematuras do revestimento, combinando as propriedades do refratário com a química e as condições específicas do seu processo.

Não deixe seu processo ao acaso. Seja seu objetivo principal a eficiência energética, a contenção de metal fundido ou a resistência a ciclos rápidos de temperatura, a KINTEK tem a experiência e os produtos para atender às exigências do seu laboratório.

Entre em contato com nossos especialistas hoje para uma consulta personalizada e deixe-nos ajudá-lo a selecionar o material refratário perfeito para alcançar desempenho e confiabilidade superiores.

Guia Visual

Produtos relacionados

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

- Pano de Carbono Condutor, Papel de Carbono, Feltro de Carbono para Eletrodos e Baterias

- Fabricante Personalizado de Peças de PTFE Teflon para Cesta de Flores de Gravação Oca Remoção de Cola de Desenvolvimento ITO FTO

- Fabricante Personalizado de Peças de PTFE Teflon para Cápsulas de Cultura e Cápsulas de Evaporação

- Fabricante Personalizado de Peças de PTFE Teflon para Cesto de Limpeza Oco e Suporte de Rack

As pessoas também perguntam

- Qual dos seguintes é usado em fornos para suportar altas temperaturas? Materiais Chave para Calor Extremo

- Qual é a temperatura máxima de operação da alumina? O Papel Crítico da Pureza e Forma

- Qual é o principal propósito do uso de placas de sinterização de alumina? Garantir a pureza para amostras de R1/3Zr2(PO4)3

- Quais funções as hastes de suporte de alumina de alta pureza desempenham em experimentos com sCO2? Garanta a integridade do material em altas temperaturas

- Qual é a função das placas de suporte de alumina para LATP? Proteger a pureza do material e prevenir a adesão