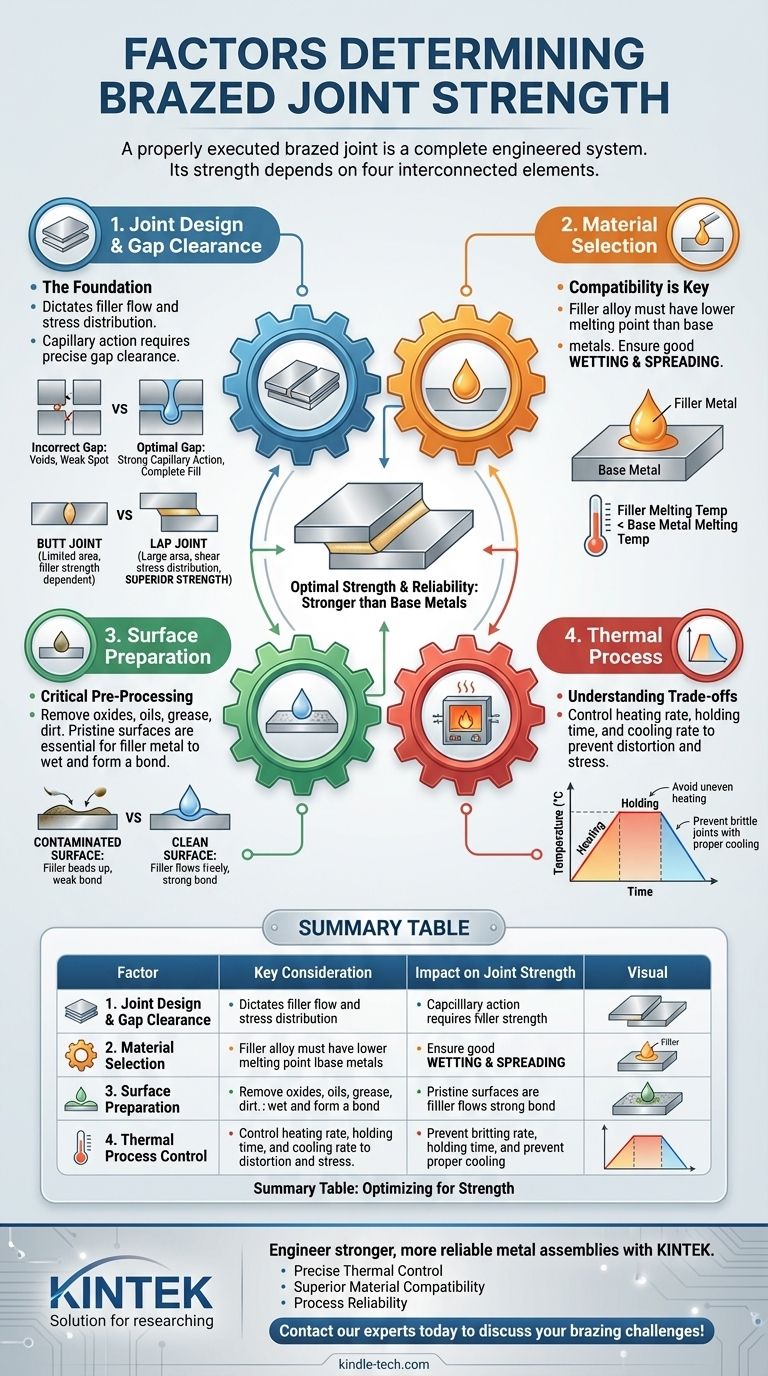

A resistência de uma junta soldada por brasagem não é determinada por um único fator, mas pela execução precisa de um sistema inteiro. Embora uma junta soldada por brasagem corretamente executada possa e deva ser mais forte que os metais que estão sendo unidos, essa resistência é o resultado do controle cuidadoso de quatro elementos interconectados: o projeto físico da junta, a seleção dos materiais, a limpeza das superfícies e o processo térmico usado para aquecimento e resfriamento.

Uma junta soldada por brasagem devidamente executada é um sistema de engenharia completo. Sua resistência frequentemente excede a dos materiais base, mas esse resultado só é possível quando o projeto da junta, a compatibilidade do material, a preparação da superfície e o processamento térmico são gerenciados como um todo interconectado.

A Fundação: Projeto da Junta e Folga do Espaço

A geometria física da junta é o primeiro e mais crítico fator. Ela dita como o metal de enchimento fluirá e como a tensão será distribuída pela ligação.

O Princípio da Ação Capilar

A brasagem depende da ação capilar para atrair o metal de enchimento fundido para o espaço apertado entre os dois materiais base. A força dessa ação é controlada diretamente pela distância entre as superfícies, conhecida como folga do espaço.

Uma folga incorreta impedirá que o metal de enchimento preencha completamente a junta, criando vazios e pontos fracos destinados a falhar sob carga.

Definindo a Folga Ótima

Atingir a folga correta requer processamento mecânico preciso. A dimensão ideal não é um número único, mas depende do metal de enchimento, dos materiais base e do comprimento da sobreposição.

Esta folga deve ser pequena o suficiente para promover uma forte ação capilar, mas grande o suficiente para permitir que o metal de enchimento e o fluxo (se usado) fluam livremente por toda a área da junta.

Juntas de Sobreposição (Lap Joints) vs. Juntas de Topo (Butt Joints)

Para resistência máxima, uma junta de sobreposição é muito superior a uma junta de topo. A resistência de uma junta de topo é limitada pela resistência do próprio metal de enchimento e pela pequena área de ligação.

Uma junta de sobreposição, no entanto, cria uma área de superfície muito maior para a ligação. Ao sobrepor as peças, a carga é transferida como tensão de cisalhamento por essa área maior, resultando em uma junta significativamente mais forte e durável.

Seleção de Materiais: Metais Base e Enchimento

A compatibilidade química e metalúrgica entre os metais base e o metal de enchimento é fundamental para formar uma ligação forte.

A Compatibilidade é Fundamental

A liga de enchimento para brasagem deve ter uma temperatura de fusão significativamente mais baixa do que a dos metais base que estão sendo unidos. Isso garante que os materiais base retenham sua integridade estrutural e não sejam derretidos ou distorcidos durante o processo de aquecimento.

O Papel do Metal de Enchimento

A principal função do metal de enchimento é derreter em sua temperatura especificada e, em seguida, molhar e espalhar uniformemente pelas superfícies da junta. Uma boa "molhabilidade" indica uma forte atração molecular entre o enchimento fundido e o metal base sólido, o que é essencial para uma ligação contínua e sem vazios.

Pré-processamento Crítico: Preparação da Superfície

Nenhuma quantidade de controle de processo pode compensar uma superfície contaminada. A limpeza das superfícies da junta afeta diretamente a capacidade do metal de enchimento de molhar o material e formar uma forte ligação metalúrgica.

Remoção de Óxidos e Contaminantes

Todas as superfícies devem estar completamente limpas e livres de óleos, graxas, sujeira e filmes de óxido. Óxidos metálicos, que se formam naturalmente em superfícies como o alumínio, são uma barreira primária para a molhabilidade e devem ser removidos quimicamente (por exemplo, com uma solução alcalina) ou mecanicamente.

O Objetivo: Uma Superfície Imaculada

O objetivo é criar uma superfície quimicamente receptiva ao metal de enchimento fundido. Sem essa condição imaculada, o enchimento se aglomerará em vez de fluir, resultando em uma junta incompleta e catastroficamente fraca.

Entendendo as Compensações e o Controle de Processo

Mesmo com projeto e preparação perfeitos, a resistência final é determinada pelo controle do ciclo térmico.

O Dilema da Folga: Muito Larga vs. Muito Estreita

Uma folga muito larga interromperá a ação capilar, levando a grandes vazios e distribuição insuficiente de enchimento. Uma folga muito estreita pode impedir que o enchimento penetre totalmente na junta, privando a ligação. Este é um parâmetro crítico que deve ser otimizado.

Problemas de Controle Térmico: Aquecimento e Resfriamento

A taxa de aquecimento, o tempo de permanência e a taxa de resfriamento são variáveis cruciais. Aquecer muito rápido ou de forma desigual pode causar estresse térmico e distorção da peça. Manter a temperatura por muito tempo pode danificar os metais base. Resfriar muito rapidamente pode introduzir tensões residuais, tornando a junta quebradiça.

Otimização do Processo

Fatores como a liga de alumínio específica, o nível de vácuo (na brasagem a vácuo) e a marca do enchimento influenciam o perfil térmico ideal. Não há configuração universal; esses parâmetros devem ser otimizados por meio de experimentação para encontrar a melhor combinação para sua aplicação específica.

Fazendo a Escolha Certa para Sua Aplicação

Sua abordagem final deve ser guiada pelo seu objetivo principal. Os princípios da brasagem são constantes, mas seu foco pode mudar dependendo do resultado desejado.

- Se seu foco principal é força e confiabilidade máximas: Priorize um projeto de junta de sobreposição com uma grande sobreposição e invista pesadamente em processos que garantam uma superfície perfeitamente limpa e uma folga precisamente controlada.

- Se seu foco principal é produção de alto volume: Concentre-se em criar um processo altamente repetível para preparação de superfície e automatize o ciclo térmico para garantir consistência de peça para peça.

- Se você está solucionando falhas de junta: Comece sua investigação com os dois culpados mais comuns — folga da junta inadequada e limpeza de superfície insuficiente — antes de passar para os parâmetros do processo térmico.

Ao controlar sistematicamente esses fatores, você passa de simplesmente unir metais para projetar uma ligação que é mais forte que as próprias peças.

Tabela de Resumo:

| Fator | Consideração Chave | Impacto na Resistência da Junta |

|---|---|---|

| Projeto da Junta e Folga | Folga ideal para ação capilar; uso de juntas de sobreposição em vez de juntas de topo. | Determina o fluxo do metal de enchimento e a distribuição de tensão. Folga incorreta cria pontos fracos. |

| Seleção de Material | O metal de enchimento deve ter um ponto de fusão mais baixo e ser compatível com os metais base. | Garante a molhabilidade adequada e uma ligação metalúrgica contínua e sem vazios. |

| Preparação da Superfície | Remoção completa de óleos, graxa, sujeira e filmes de óxido. | Crítico para o metal de enchimento molhar e espalhar uniformemente. Contaminação causa aglomeração e falha. |

| Controle do Processo Térmico | Controle preciso da taxa de aquecimento, tempo de permanência e taxa de resfriamento. | Previne distorção da peça, danos ao metal base e juntas quebradiças devido a tensões residuais. |

Projete montagens metálicas mais fortes e confiáveis com a KINTEK.

Se sua prioridade é a força máxima da junta, consistência de produção em alto volume ou solução de problemas de falhas existentes, o equipamento e os consumíveis certos são críticos. A KINTEK é especializada em equipamentos de laboratório e consumíveis para processamento térmico preciso e aplicações de união de materiais.

Nossa experiência pode ajudá-lo a otimizar os quatro fatores chave para uma brasagem perfeita:

- Controle Térmico Preciso: Alcance os perfis exatos de aquecimento e resfriamento que seus materiais específicos exigem.

- Compatibilidade Superior de Material: Acesse os metais de enchimento e fluxos corretos para seus materiais base.

- Confiabilidade do Processo: Garanta resultados repetíveis lote após lote.

Vamos fortalecer seu processo. Entre em contato com nossos especialistas hoje para discutir seus desafios e metas de brasagem!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- Qual é o processo de brasagem a vácuo? Obtenha uma União Metálica Forte e de Alta Pureza

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis