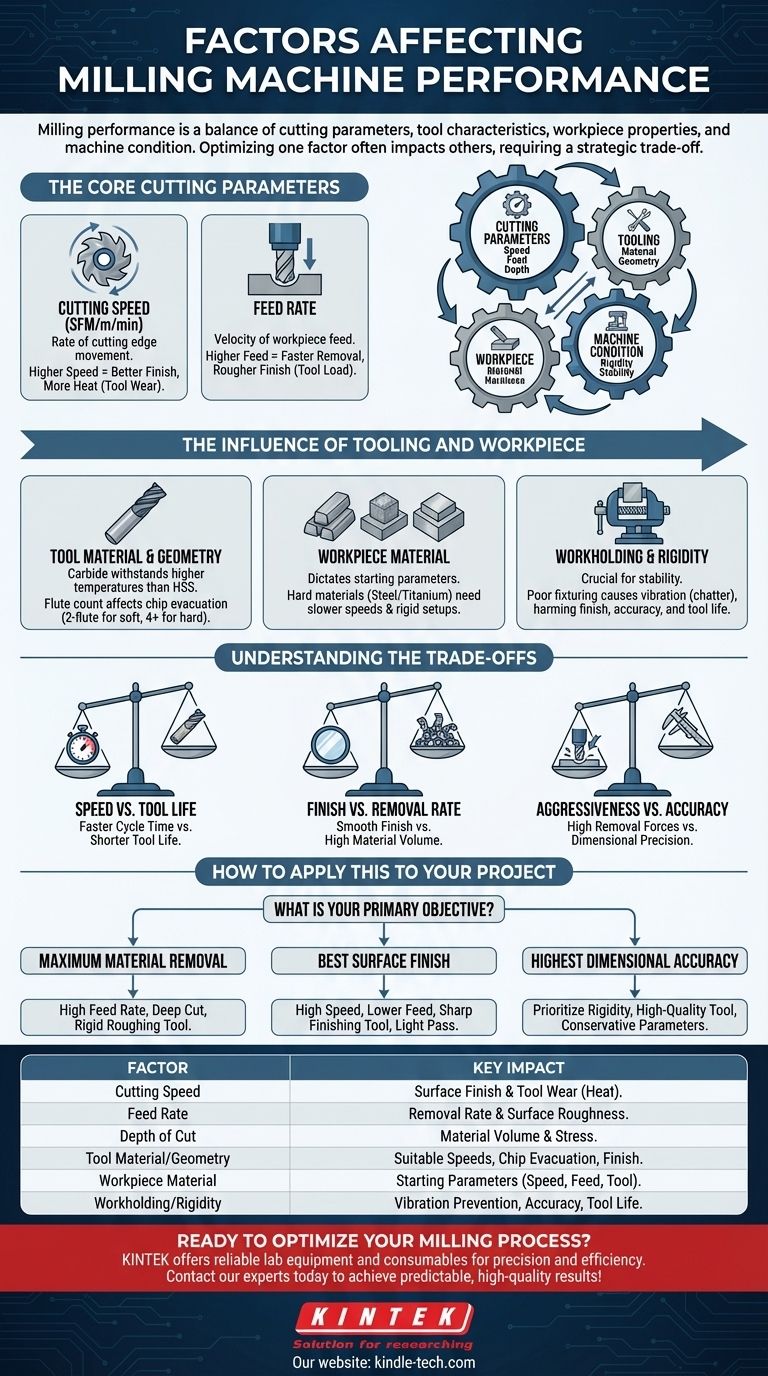

O desempenho de uma fresadora é um equilíbrio de vários fatores interconectados. No nível mais fundamental, estes são os parâmetros de corte (velocidade, avanço e profundidade de corte), as características da ferramenta de corte, as propriedades do material da peça de trabalho e a condição física e rigidez da própria máquina.

O desafio central na fresagem não é apenas conhecer esses fatores, mas entender que eles existem em um sistema de compensações. Otimizar um fator, como a velocidade de corte, inevitavelmente impactará outros, como a vida útil da ferramenta e o acabamento da superfície. O verdadeiro controle vem do equilíbrio dessas compensações para atingir um objetivo específico.

Os Principais Parâmetros de Corte

Essas três variáveis são as entradas mais diretas que um operador controla. Elas são frequentemente referidas como "velocidades e avanços" e formam a base de qualquer operação de fresagem.

Velocidade de Corte

A velocidade de corte refere-se à taxa na qual a aresta de corte da ferramenta se move sobre a superfície do material. É medida em pés de superfície por minuto (SFM) ou metros por minuto (m/min).

Uma velocidade de corte mais alta geralmente produz um melhor acabamento superficial, mas também gera mais calor. Esse excesso de calor é a principal causa do desgaste prematuro da ferramenta.

Taxa de Avanço

A taxa de avanço é a velocidade na qual a peça de trabalho é alimentada na fresa rotativa. Ela dita quanto material cada aresta de corte (flauta) da ferramenta remove por revolução.

Aumentar a taxa de avanço é a maneira mais comum de encurtar o tempo de usinagem. No entanto, uma taxa de avanço excessivamente alta pode levar a um acabamento superficial áspero, alta carga da ferramenta e potencial quebra da ferramenta.

Profundidade de Corte

É a profundidade com que a ferramenta corta o material. Possui dois componentes: profundidade axial (quão profundo a ferramenta engaja ao longo de seu eixo) e profundidade radial (quão longe ela avança no material).

Uma maior profundidade de corte remove mais material mais rapidamente, mas também impõe significativamente mais estresse à ferramenta, ao fuso e à estrutura da máquina, o que pode levar à deflexão e vibração da ferramenta.

A Influência das Ferramentas e da Peça de Trabalho

Os objetos físicos envolvidos — a ferramenta e a peça — são tão críticos quanto os parâmetros que você define.

Material e Geometria da Ferramenta

A composição e a forma da ferramenta são primordiais. Ferramentas de metal duro podem suportar temperaturas muito mais altas do que o Aço Rápido (HSS), permitindo velocidades de corte mais rápidas.

A geometria da ferramenta, como o número de flautas, também desempenha um papel fundamental. Uma fresa de topo de duas flautas proporciona excelente evacuação de cavacos para materiais macios como o alumínio, enquanto uma fresa de quatro ou mais flautas oferece mais resistência e um melhor acabamento em materiais mais duros como o aço.

Material da Peça de Trabalho

O material a ser cortado dita fundamentalmente o ponto de partida para todos os outros parâmetros.

Materiais duros e abrasivos como aço inoxidável ou titânio exigem velocidades de corte muito mais lentas e configurações mais rígidas do que materiais macios como alumínio ou plástico.

Fixação e Rigidez

A forma como a peça de trabalho é fixada (fixação) é uma fonte frequente de problemas. Uma peça que não está firmemente presa vibrará durante o corte.

Essa vibração, frequentemente chamada de "chatter", é desastrosa para o acabamento superficial, precisão dimensional e vida útil da ferramenta. Uma configuração rígida — desde a máquina até o porta-ferramentas e o dispositivo de fixação da peça de trabalho — é inegociável para um trabalho de qualidade.

Compreendendo as Compensações

O sucesso na fresagem vem do gerenciamento de compromissos. Levar uma variável ao seu limite sempre terá consequências para outra.

Velocidade vs. Vida Útil da Ferramenta

Esta é a compensação clássica. Operar uma ferramenta no limite superior de sua faixa de velocidade recomendada reduzirá o tempo de ciclo, mas desgastará a ferramenta muito mais rapidamente. Isso aumenta os custos de ferramentas e o risco de falha da ferramenta em processo.

Acabamento vs. Taxa de Remoção

Alcançar um acabamento superficial liso e espelhado requer uma profundidade de corte leve e uma taxa de avanço moderada. Por outro lado, remover um grande volume de material rapidamente exige um corte profundo e uma alta taxa de avanço, o que inerentemente deixa uma superfície mais áspera. Por essa razão, as operações são frequentemente divididas em um passe de "desbaste" seguido por um passe de "acabamento".

Agressividade vs. Precisão

Cortes agressivos com altas taxas de remoção de material exercem força significativa sobre a ferramenta de corte, fazendo com que ela se deflexione ligeiramente. Essa deflexão pode comprometer a precisão dimensional da peça final. Para componentes de alta precisão, são usados cortes mais leves para minimizar essas forças.

Como Aplicar Isso ao Seu Projeto

Suas configurações ideais são determinadas inteiramente pelo seu objetivo principal para a operação.

- Se o seu foco principal é a máxima remoção de material: Priorize uma alta taxa de avanço e uma profundidade de corte axial/radial profunda, usando uma ferramenta de metal duro rígida projetada para desbaste.

- Se o seu foco principal é o melhor acabamento superficial possível: Use uma alta velocidade de corte, mas uma taxa de avanço menor, certifique-se de usar uma ferramenta afiada com a geometria correta e faça um passe final de "acabamento" muito leve.

- Se o seu foco principal é a mais alta precisão dimensional: Priorize a rigidez acima de tudo em sua fixação, use uma ferramenta de alta qualidade para minimizar a deflexão e use parâmetros conservadores para reduzir as forças de corte.

Ao considerar sistematicamente cada um desses fatores, você passa de simplesmente adivinhar parâmetros para projetar um resultado previsível e bem-sucedido.

Tabela Resumo:

| Fator | Impacto Chave na Fresagem |

|---|---|

| Velocidade de Corte (SFM/m/min) | Qualidade do acabamento superficial e desgaste da ferramenta devido à geração de calor. |

| Taxa de Avanço | Taxa de remoção de material e rugosidade do acabamento superficial. |

| Profundidade de Corte | Volume de material removido e estresse na ferramenta/máquina. |

| Material/Geometria da Ferramenta | Velocidades de corte adequadas, evacuação de cavacos e acabamento da peça. |

| Material da Peça de Trabalho | Dita os parâmetros iniciais para velocidade, avanço e escolha da ferramenta. |

| Fixação/Rigidez | Evita vibração (chatter), garantindo precisão e vida útil da ferramenta. |

Pronto para otimizar seu processo de fresagem? O equipamento de laboratório certo é a base da precisão e eficiência. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório confiáveis para atender às necessidades exclusivas do seu laboratório. Seja você focado na remoção de material, acabamento superficial ou precisão dimensional, temos as soluções para ajudá-lo a alcançar resultados previsíveis e de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus projetos!

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Máquina Trituradora de Plástico Potente

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

As pessoas também perguntam

- Qual é a aplicação da máquina de moldagem por injeção? Potencializando a Produção em Massa de Peças Complexas

- Quais são os parâmetros a serem considerados na seleção da máquina de moldagem de parede fina? Especificações Chave para Produção de Alta Velocidade

- Qual é a diferença entre moldagem por injeção e moldagem por compressão? Um Guia para Escolher o Processo Certo

- O que é técnica de moldagem? Um guia para fabricação de peças complexas em alto volume

- O que é o processo de moldagem por injeção? Um Guia para a Produção de Peças de Alto Volume