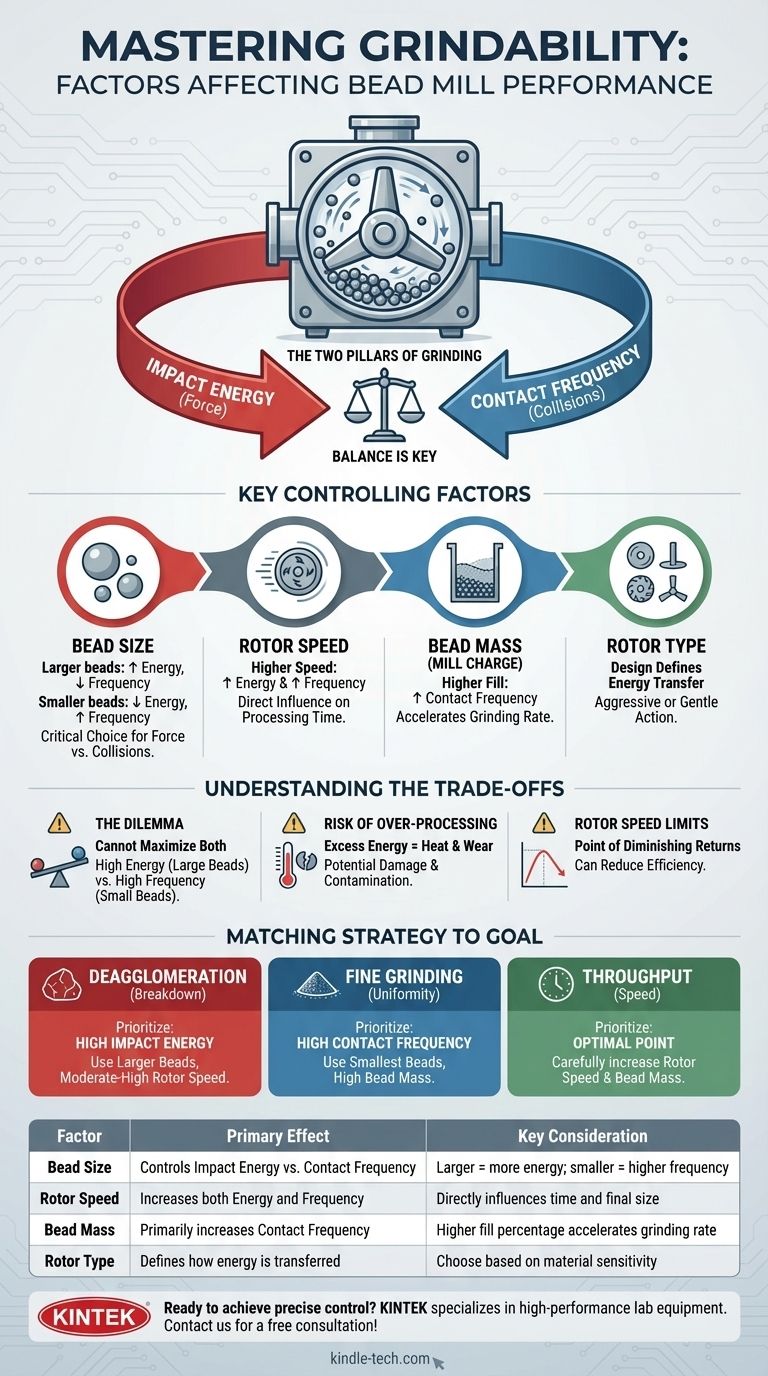

Em um moinho de esferas, a moabilidade é controlada principalmente por quatro fatores interligados: o tamanho das esferas de moagem, a velocidade do rotor, o tipo de rotor utilizado e a massa total de esferas carregadas no moinho. Essas variáveis determinam coletivamente a energia e a frequência dos eventos de moagem, que ditam diretamente o tamanho final da partícula e a velocidade geral do processo.

O princípio central da moabilidade é um equilíbrio entre duas forças concorrentes: energia de impacto (a força de cada colisão individual) e frequência de contato (o número total de colisões). Dominar seu processo de moagem exige que você manipule os fatores chave para alcançar o equilíbrio certo para seu material específico e resultado desejado.

Os Dois Pilares da Moagem: Energia e Frequência

Para controlar eficazmente um processo de moagem, você deve entender como está aplicando força ao seu material. Isso é alcançado através de dois mecanismos distintos, mas relacionados.

Energia de Impacto: A Força de Cada Colisão

A energia de impacto é a quantidade de força cinética transferida durante uma única colisão entre uma esfera de moagem e uma partícula de material.

Alta energia de impacto é essencial para fraturar partículas maiores e mais duras ou para quebrar aglomerados resistentes.

Frequência de Contato: O Número de Colisões

A frequência de contato refere-se ao número total de eventos de moagem (colisões) que ocorrem dentro do moinho durante um período de tempo.

Alta frequência de contato é crítica para reduzir eficientemente as partículas a um tamanho muito fino e uniforme e para aumentar a taxa geral de processamento.

Fatores Chave que Controlam a Moabilidade

Cada parâmetro da configuração do seu moinho de esferas é uma alavanca que você pode puxar para ajustar o equilíbrio entre energia de impacto e frequência de contato.

Tamanho da Esfera

O tamanho da sua mídia de moagem é uma das escolhas mais críticas.

Esferas maiores carregam mais momento e, portanto, criam maior energia de impacto. No entanto, menos esferas grandes cabem na câmara do moinho, resultando em menor frequência de contato.

Inversamente, esferas menores fornecem energia de impacto muito menor, mas permitem um número muito maior de esferas no moinho, aumentando drasticamente a frequência de contato.

Velocidade do Rotor

A velocidade do rotor (muitas vezes medida como velocidade da ponta do agitador) é um controle primário para adicionar energia ao sistema.

Aumentar a velocidade do rotor aumenta tanto a energia de impacto de cada colisão quanto a frequência de contato geral. É a maneira mais direta de influenciar o tempo de processamento.

Massa das Esferas (Carga do Moinho)

Refere-se à massa total de esferas carregadas no moinho, muitas vezes expressa como porcentagem do volume da câmara (por exemplo, preenchimento de 80%).

Uma massa maior de esferas significa que há mais esferas na câmara. Isso aumenta significativamente a frequência de contato, o que acelera o processo de moagem.

Tipo de Rotor

O design físico do rotor (por exemplo, discos, pinos ou pás) muda fundamentalmente a forma como a energia é transferida para a pasta de esferas.

Alguns designs de rotor são mais agressivos, criando zonas de energia muito alta para moagem intensa. Outros são projetados para uma circulação mais suave e uniforme, o que pode ser melhor para materiais sensíveis.

Entendendo os Compromissos

Otimizar a moabilidade não é maximizar cada variável. É fazer escolhas deliberadas e entender as consequências.

O Dilema Energia vs. Frequência

Você não pode maximizar simultaneamente a energia de impacto e a frequência de contato.

Configurações de alta energia (esferas grandes) são ineficientes para moagem fina porque o número de pontos de contato é muito baixo. Configurações de alta frequência (esferas pequenas) podem não ter a força necessária para decompor o material de alimentação inicial.

O Risco de Sobreprocessamento

Simplesmente operar o moinho na velocidade máxima por um longo tempo pode ser contraproducente.

O excesso de entrada de energia pode gerar calor, potencialmente danificando o produto. Também acelera o desgaste de suas esferas e componentes do moinho, o que pode introduzir contaminação.

Velocidade do Rotor Não é uma Solução Mágica

Embora aumentar a velocidade do rotor seja eficaz, há um ponto de retornos decrescentes.

Acima de uma velocidade ideal, a entrada de energia adicional pode fazer com que a massa de esferas se "compacte" contra a parede do moinho ou introduza instabilidade no processo, reduzindo a eficiência da moagem em vez de aumentá-la.

Adaptando Sua Estratégia ao Seu Objetivo

Sua configuração ideal depende inteiramente do seu objetivo. Use estes princípios para guiar suas decisões.

- Se seu foco principal é quebrar partículas grandes e duras (Desaglomeração): Priorize alta energia de impacto usando esferas de moagem maiores e uma velocidade de rotor moderada a alta.

- Se seu foco principal é alcançar um tamanho de partícula muito fino e uniforme (Moagem Fina): Priorize alta frequência de contato usando as menores esferas capazes para a tarefa e uma alta massa de esferas.

- Se seu foco principal é maximizar a velocidade de processamento (Vazão): Aumente cuidadosamente a velocidade do rotor e a massa das esferas para encontrar o ponto ideal que acelera o processo sem gerar calor ou desgaste excessivo.

Ao entender esses fatores fundamentais, você ganha controle preciso sobre seu processo de moagem e seu resultado final.

Tabela de Resumo:

| Fator | Efeito Principal na Moagem | Consideração Chave |

|---|---|---|

| Tamanho da Esfera | Controla a Energia de Impacto vs. Frequência de Contato | Esferas maiores = mais energia; esferas menores = maior frequência |

| Velocidade do Rotor | Aumenta a Energia e a Frequência | Influencia diretamente o tempo de processamento e o tamanho final da partícula |

| Massa das Esferas (Carga do Moinho) | Aumenta Principalmente a Frequência de Contato | Maior porcentagem de preenchimento acelera a taxa de moagem |

| Tipo de Rotor | Define como a energia é transferida | Escolha com base na sensibilidade do material e na intensidade de moagem necessária |

Pronto para alcançar controle preciso sobre seu tamanho de partícula e eficiência de moagem?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo moinhos de esferas e meios de moagem. Nossos especialistas podem ajudá-lo a selecionar a configuração ideal — equilibrando o tamanho das esferas, a velocidade do rotor e outros fatores críticos — para corresponder perfeitamente ao seu material e resultado desejado.

Entre em contato conosco hoje para discutir sua aplicação específica e descobrir como nossas soluções podem aumentar a produtividade e os resultados do seu laboratório.

Obtenha uma Consulta Gratuita →

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Moinho de Bolas Laboratorial Vibratório de Alta Energia Tipo Tanque Duplo

- Moinho de Tambor Horizontal de Dez Corpos para Uso Laboratorial

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

As pessoas também perguntam

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?

- Por que os potes de moagem e bolas de moagem de zircônia (ZrO2) são recomendados para o processamento de eletrólitos de sulfeto como Li6PS5Cl?

- Como os frascos e bolas de moagem de aço inoxidável contribuem para a moagem de ligas? Otimize a Síntese de Pós de HEA

- Quais são as vantagens dos frascos de moinho de bolas de poliuretano para nitreto de silício? Garanta Pureza e Prevenção de Contaminação Metálica

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza