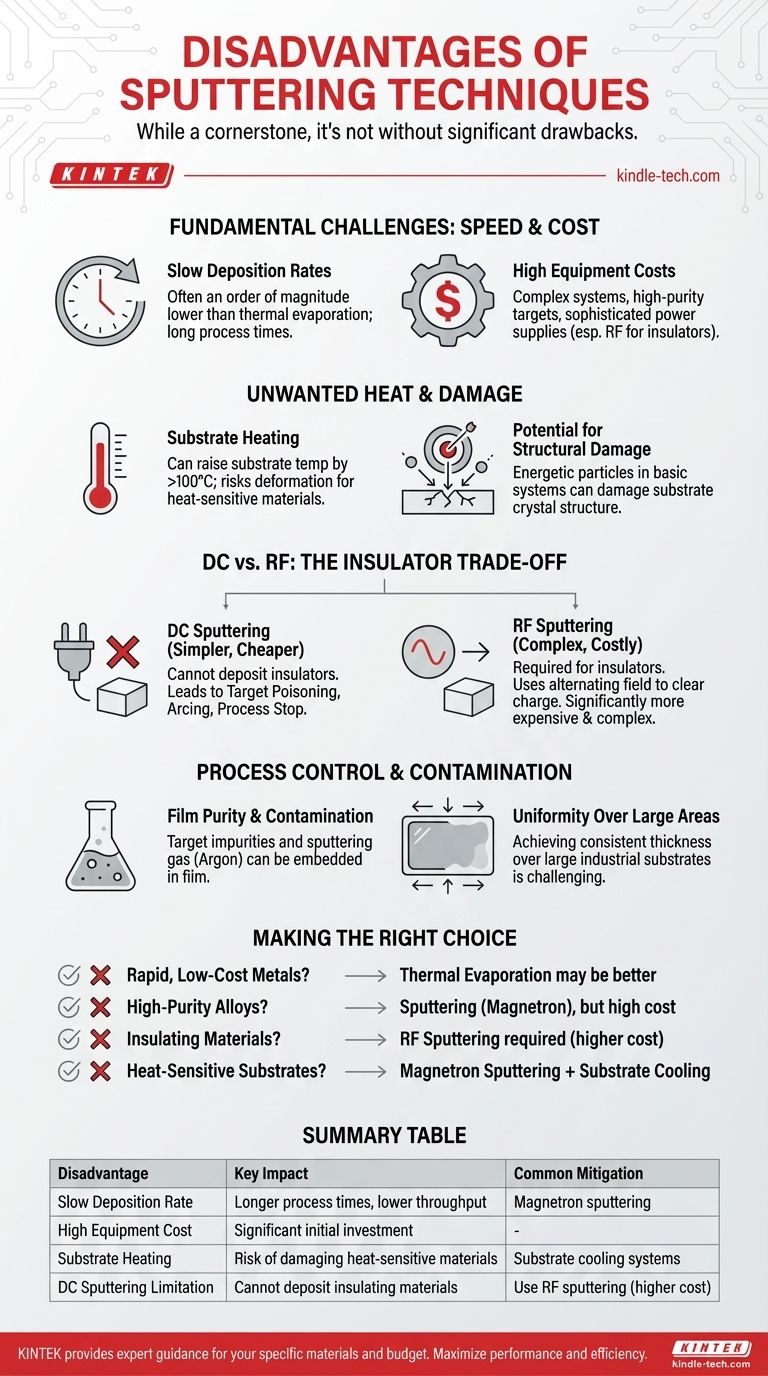

Embora seja um pilar da deposição moderna de filmes finos, o processo de sputtering não está isento de desvantagens significativas. Suas principais desvantagens são taxas de deposição relativamente lentas, altos custos iniciais do equipamento, o potencial de aquecimento indesejado do substrato e limitações específicas do material que ditam qual técnica de sputtering pode ser usada. Esses fatores exigem consideração cuidadosa ao avaliar o sputtering em comparação com outros métodos de deposição.

Sputtering não é um processo único, mas uma família de técnicas. Suas desvantagens mais citadas — velocidade lenta e potencial dano por calor — são mais severas em sistemas de diodo básicos. Métodos avançados mitigam esses problemas, mas introduzem uma troca direta entre desempenho, complexidade do sistema e custo.

Os Desafios Fundamentais: Velocidade e Eficiência

As críticas mais universais ao sputtering estão relacionadas à sua velocidade e custo inerentes, especialmente quando comparadas a métodos como a evaporação térmica.

Taxas de Deposição Lentas

O sputtering é um processo físico de transferência de momento, que é fundamentalmente menos eficiente na deposição de material do que a fusão de uma fonte. Isso resulta em taxas de deposição que são frequentemente uma ordem de magnitude menor do que as técnicas de evaporação térmica.

Essa velocidade mais lenta se traduz diretamente em tempos de processo mais longos, o que pode ser um gargalo significativo em ambientes de fabricação de alto volume.

Altos Custos de Equipamento e Operacionais

Os sistemas de sputtering são complexos e caros. Eles exigem uma câmara de alto vácuo, materiais de alvo de alta pureza e custosos, e fontes de alimentação sofisticadas.

O custo é amplificado ainda mais ao depositar materiais isolantes, o que requer uma fonte de alimentação de Radiofrequência (RF) mais complexa e cara em vez de uma fonte de Corrente Contínua (CC) mais simples.

O Problema do Calor Indesejado e Danos

O ambiente de plasma que impulsiona o processo de sputtering também pode ser uma fonte de problemas significativos para o material que está sendo revestido.

Aquecimento do Substrato

O substrato é submetido a calor de múltiplas fontes, notavelmente a condensação dos átomos pulverizados e o bombardeio por elétrons de alta energia do plasma.

Isso pode facilmente elevar a temperatura do substrato em mais de 100°C. Para substratos sensíveis ao calor, como polímeros ou certos dispositivos semicondutores, isso pode causar deformação, degradação ou falha completa.

Potencial para Danos Estruturais

Além do calor, o bombardeio de partículas energéticas no sputtering de diodo básico pode causar danos diretos à estrutura cristalina do substrato. Esta é uma preocupação crítica em aplicações como microeletrônica, onde a integridade do substrato é fundamental.

Técnicas avançadas como o sputtering de magnetron são projetadas especificamente para confinar os elétrons danosos perto do alvo, mitigando em grande parte esse problema.

Compreendendo as Trocas: Sputtering CC vs. RF

Uma grande desvantagem surge quando você precisa depositar materiais que não conduzem eletricidade. A escolha entre sputtering CC e RF introduz uma troca crítica.

A Limitação do Sputtering CC: Isolantes

O sputtering CC, o método mais simples e barato, funciona apenas para alvos condutores. Se você tentar pulverizar um material isolante (como um óxido cerâmico), íons positivos se acumulam na superfície do alvo.

Esse acúmulo de carga, conhecido como envenenamento do alvo (target poisoning), eventualmente repele os íons de argônio que chegam, levando a instabilidades no processo, como arco elétrico (arcing), e interrompendo completamente o processo de deposição.

A Solução do Sputtering RF e Seu Custo

Para depositar isolantes, o sputtering RF é necessário. Ele usa um campo elétrico alternado que efetivamente limpa o acúmulo de carga positiva do alvo a cada ciclo, permitindo que o processo continue.

No entanto, as fontes de alimentação RF e suas redes de correspondência associadas são significativamente mais caras e complexas do que suas contrapartes CC, representando uma grande desvantagem em custo e manutenção do sistema.

Controle de Processo e Riscos de Contaminação

Mesmo em um sistema bem controlado, o sputtering apresenta desafios potenciais para a qualidade do filme e escalabilidade.

Pureza do Filme e Contaminação

Embora conhecido por filmes de alta pureza, o sputtering não está imune à contaminação. Impurezas dentro do material do alvo de origem podem ser transferidas para o filme fino. O próprio gás de sputtering (tipicamente Argônio) também pode ficar embutido no filme em crescimento, o que pode ser indesejável para certas aplicações.

Uniformidade em Grandes Áreas

O sputtering fornece excelente uniformidade em pequena escala. No entanto, alcançar esse mesmo nível de uniformidade de espessura em substratos industriais muito grandes (por exemplo, vidro arquitetônico) pode ser desafiador.

Grandes cátodos retangulares podem sofrer com densidade de plasma irregular, o que afeta diretamente a taxa de deposição e leva a variações na espessura do filme em todo o substrato.

Fazendo a Escolha Certa para Sua Aplicação

O "melhor" método de deposição depende inteiramente do equilíbrio dessas desvantagens em relação às necessidades específicas do seu projeto.

- Se o seu foco principal for a deposição rápida e de baixo custo de metais simples: A taxa lenta e o alto custo do sputtering são desvantagens chave, e um método mais simples como a evaporação térmica pode ser mais adequado.

- Se o seu foco principal for a deposição de filmes de ligas de alta pureza ou metais refratários: O controle estequiométrico preciso do sputtering geralmente supera sua velocidade mais lenta, mas você deve estar preparado para o alto custo do equipamento.

- Se o seu foco principal for o revestimento de materiais isolantes como óxidos ou nitretos: Você deve orçar um sistema de sputtering RF, pois o sputtering CC simplesmente não é uma opção viável para esses materiais.

- Se o seu foco principal for o revestimento de substratos sensíveis ao calor, como polímeros: Você deve priorizar sistemas com resfriamento eficaz do substrato e usar sputtering de magnetron para minimizar danos diretos induzidos pelo plasma.

Ao entender essas limitações inerentes, você pode ponderar com precisão os custos e benefícios para selecionar a tecnologia de deposição correta para o seu objetivo.

Tabela Resumo:

| Desvantagem | Impacto Principal | Mitigação Comum |

|---|---|---|

| Taxa de Deposição Lenta | Tempos de processo mais longos, menor rendimento | Sputtering de magnetron |

| Alto Custo do Equipamento | Investimento inicial significativo | |

| Aquecimento do Substrato | Risco de danificar materiais sensíveis ao calor | Sistemas de resfriamento do substrato |

| Limitação do Sputtering CC | Não consegue depositar materiais isolantes | Usar sputtering RF (custo mais alto) |

Navegar pelas trocas na deposição de filmes finos é complexo. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo orientação especializada para ajudá-lo a selecionar o sistema de sputtering ideal para seus materiais e orçamento específicos. Deixe nossa equipe ajudá-lo a maximizar o desempenho e a eficiência — entre em contato conosco hoje para uma consulta!

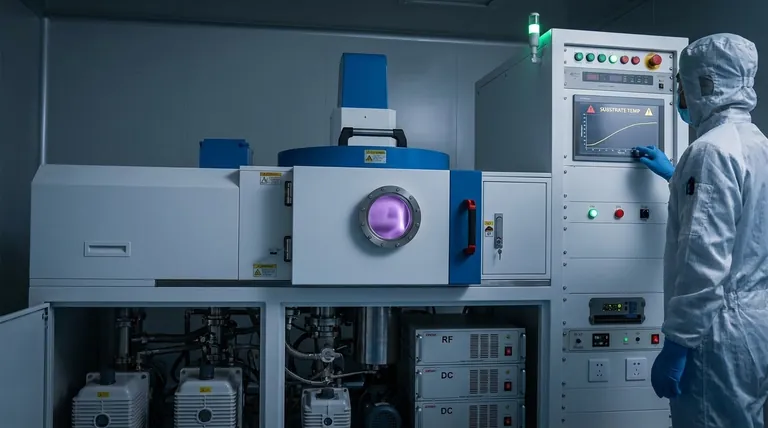

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma