Em sua essência, as principais desvantagens da Deposição Física de Vapor (PVD) são seu alto custo operacional e a natureza demorada de seu processo baseado em vácuo. Esses fatores decorrem diretamente do equipamento complexo necessário para criar e manter o ambiente de alto vácuo essencial para que a deposição ocorra.

Embora o PVD seja celebrado por produzir revestimentos de alta pureza e alto desempenho, suas principais desvantagens — custo, tempo de processo e limitações geométricas — são inerentes ao seu mecanismo físico de linha de visão. Compreender essas limitações é fundamental ao compará-lo com métodos alternativos como a Deposição Química de Vapor (CVD).

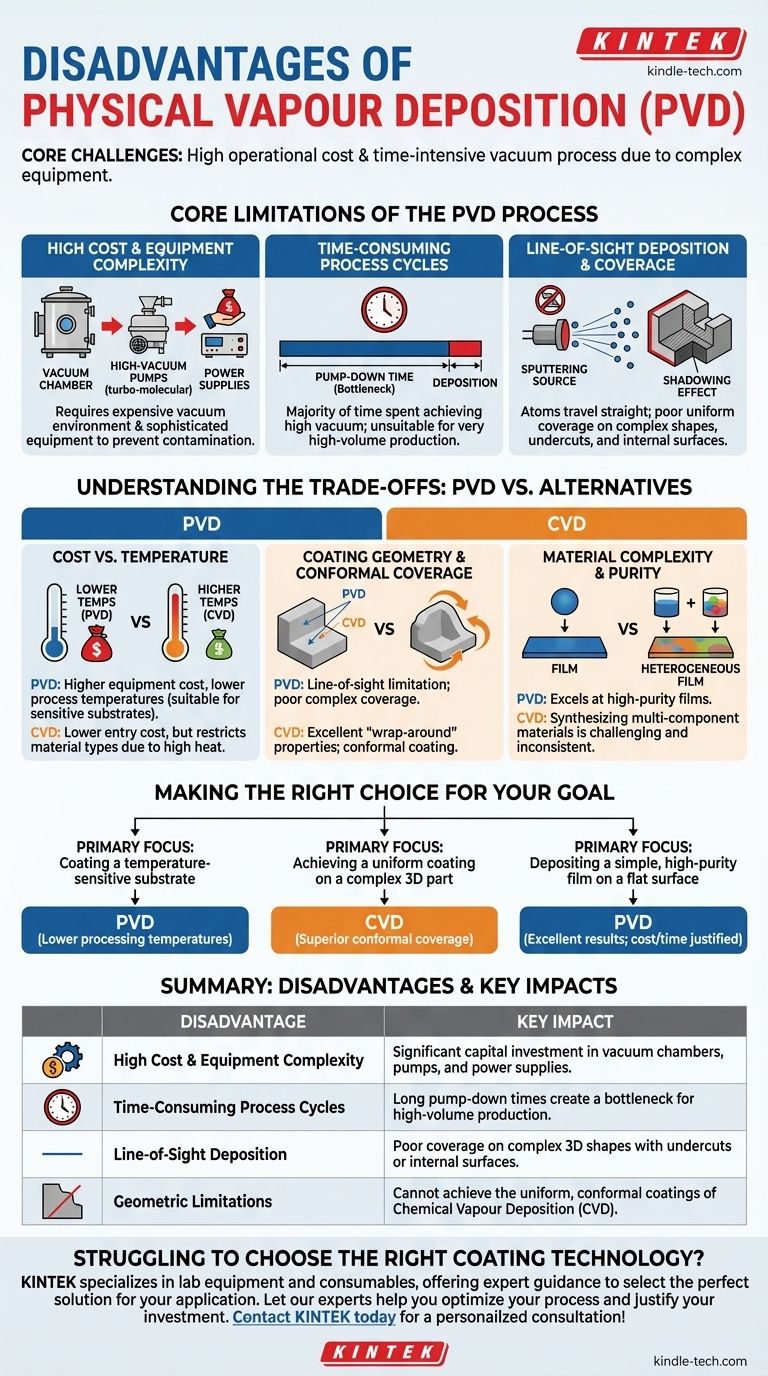

As Limitações Essenciais do Processo PVD

Os desafios associados ao PVD não são incidentais; eles são fundamentais para o funcionamento da tecnologia. O processo envolve a ejeção física de átomos de um material de origem (o "alvo") e sua viagem através de um vácuo para condensar em um substrato.

Alto Custo e Complexidade do Equipamento

A maior barreira para o PVD é o investimento em equipamentos. O processo requer um ambiente de alto vácuo para evitar contaminação e garantir que os átomos possam viajar livremente do alvo para o substrato.

Isso exige câmaras de vácuo caras, bombas potentes (como bombas turbomoleculares e criogênicas) e fontes de alimentação sofisticadas para a fonte de pulverização ou evaporação. O custo dos materiais alvo de alta pureza também contribui para a despesa geral.

Ciclos de Processo Demorados

Embora a deposição real do material possa ser rápida, o ciclo geral do processo é frequentemente longo. A maior parte do tempo é gasta bombeando a câmara até o nível de vácuo necessário antes que a deposição possa sequer começar.

Esse tempo de "bombeamento" pode ser um gargalo significativo em um ambiente de produção, tornando o PVD menos adequado para aplicações de alto volume e baixa margem, em comparação com técnicas de pressão atmosférica.

Deposição por Linha de Visão e Cobertura

O PVD é fundamentalmente um processo de "linha de visão". Os átomos viajam em linha reta da fonte para o substrato.

Isso torna extremamente difícil obter um revestimento uniforme em formas tridimensionais complexas com reentrâncias, cantos afiados ou superfícies internas. As partes do substrato que não estão diretamente voltadas para a fonte receberão pouco ou nenhum revestimento, criando um efeito de "sombreamento".

Compreendendo as Trocas: PVD vs. Alternativas

As desvantagens do PVD só se tornam claras quando pesadas contra seus benefícios e as características de outros métodos, como a Deposição Química de Vapor (CVD).

O Dilema Custo vs. Temperatura

O PVD geralmente opera em temperaturas mais baixas do que o CVD ativado termicamente, que pode exigir temperaturas de 850-1100°C. Isso torna o PVD adequado para revestir substratos sensíveis à temperatura (como plásticos ou certas ligas) que seriam danificados por processos CVD de alto calor.

A troca é clara: o PVD envolve maior custo de equipamento, mas oferece temperaturas de processo mais baixas, enquanto o CVD tradicional pode ter custos de entrada mais baixos, mas restringe os tipos de materiais que você pode revestir.

Geometria do Revestimento e Cobertura Conformada

Esta é uma diferença marcante. Conforme observado nas referências, o CVD oferece boas propriedades de "envolvimento". Como depende de um precursor de gás químico que preenche toda a câmara, ele pode depositar um revestimento altamente uniforme, ou conformado, sobre formas complexas.

O PVD, com sua limitação de linha de visão, não pode competir nesta área. Se a cobertura uniforme em uma peça não plana é o objetivo principal, o CVD é frequentemente a escolha superior.

Complexidade e Pureza do Material

O PVD se destaca na deposição de filmes de altíssima pureza, pois o processo simplesmente transfere material de uma fonte pura em um vácuo limpo.

Por outro lado, a síntese de materiais multicomponentes com CVD pode ser desafiadora. Requer o equilíbrio das pressões de vapor e das taxas de reação de múltiplos precursores químicos, o que pode levar a uma composição final inconsistente ou heterogênea. O PVD oferece um controle mais direto para muitos filmes ligados ou multicamadas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de deposição correta exige o alinhamento de seus pontos fortes e fracos com seu objetivo principal.

- Se o seu foco principal é revestir um substrato sensível à temperatura: O PVD é a escolha clara devido às suas temperaturas de processamento fundamentalmente mais baixas.

- Se o seu foco principal é obter um revestimento uniforme em uma peça 3D complexa: O CVD é quase sempre a melhor opção devido à sua cobertura conformada superior.

- Se o seu foco principal é depositar um filme simples e de alta pureza em uma superfície plana: O PVD oferece excelentes resultados, embora o custo e o tempo por ciclo devam ser justificados pela aplicação.

Em última análise, escolher entre essas tecnologias é uma questão de equilibrar os requisitos geométricos, térmicos e químicos de sua aplicação específica contra os custos e limitações inerentes de cada processo.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Alto Custo e Complexidade do Equipamento | Significativo investimento de capital em câmaras de vácuo, bombas e fontes de alimentação. |

| Ciclos de Processo Demorados | Longos tempos de bombeamento criam um gargalo para a produção de alto volume. |

| Deposição por Linha de Visão | Baixa cobertura em formas 3D complexas com reentrâncias ou superfícies internas. |

| Limitações Geométricas | Não consegue atingir os revestimentos uniformes e conformados da Deposição Química de Vapor (CVD). |

Com dificuldade para escolher a tecnologia de revestimento certa para as necessidades específicas do seu laboratório?

As limitações do PVD são reais, mas o parceiro de equipamento certo pode ajudá-lo a navegar pelas trocas entre PVD, CVD e outros métodos. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com orientação especializada para selecionar a solução perfeita para sua aplicação — seja revestir substratos sensíveis à temperatura ou obter cobertura uniforme em peças complexas.

Deixe nossos especialistas ajudá-lo a otimizar seu processo e justificar seu investimento. Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- Quais recursos do equipamento de prensagem a vácuo são utilizados pelo processo de prensagem a vácuo em duas etapas? Otimizar AlMgTi