Embora essencial para prevenir explosões, as principais desvantagens de um sistema de gás inerte (IG) decorrem das próprias propriedades que o tornam eficaz. O sistema introduz um risco grave de asfixia para a tripulação, seus subprodutos operacionais podem ser altamente corrosivos para a estrutura da embarcação, e exige manutenção constante e meticulosa e disciplina operacional para funcionar de forma segura e confiável.

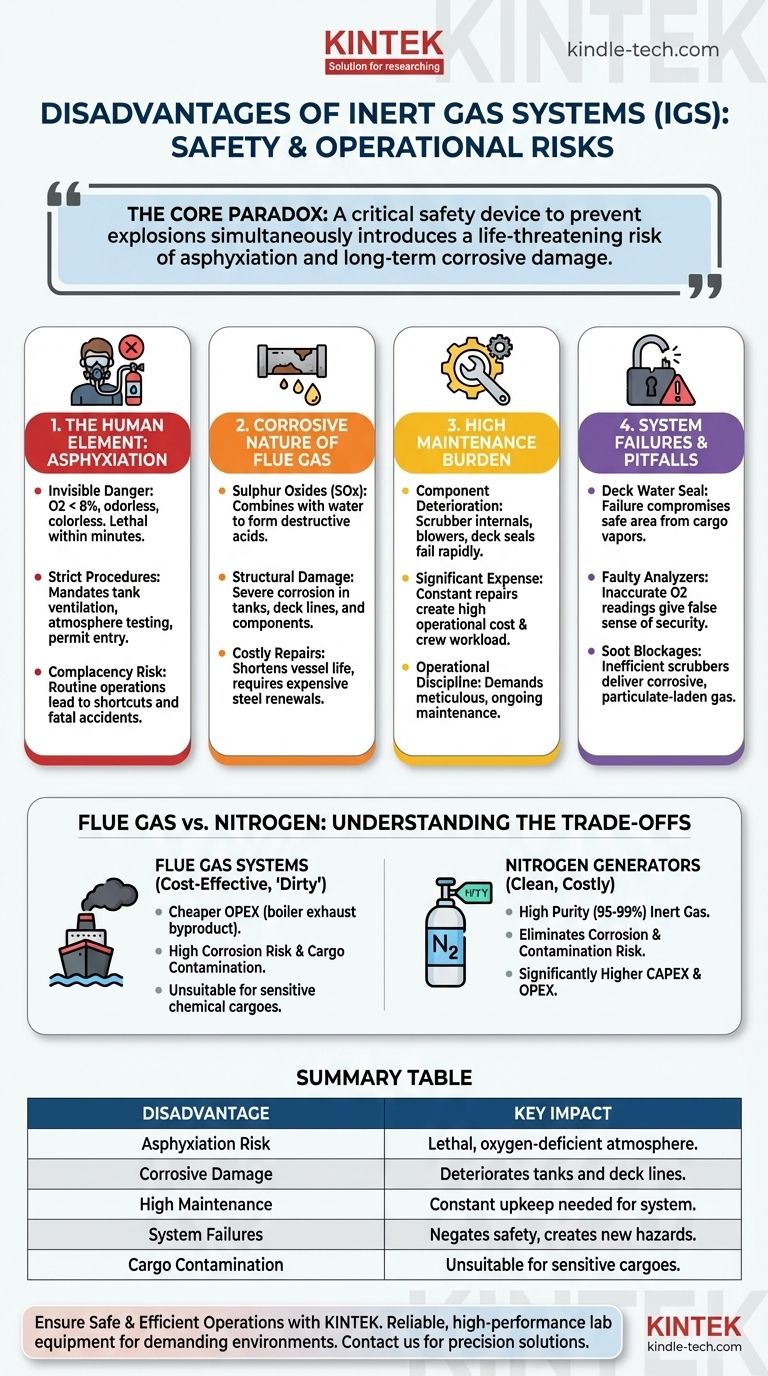

A principal desvantagem de um sistema de gás inerte é um paradoxo: um dispositivo de segurança crítico projetado para prevenir explosões catastróficas introduz simultaneamente um risco de asfixia que ameaça a vida e danos corrosivos a longo prazo, se não for gerenciado com absoluta precisão.

O Elemento Humano: Asfixia e Risco Operacional

A desvantagem mais imediata e grave de um sistema de gás inerte é o perigo que representa para a vida humana. O propósito inteiro do sistema é criar uma atmosfera onde a combustão não pode ocorrer, que é também uma atmosfera onde a vida não pode ser sustentada.

O Perigo Invisível de uma Atmosfera Deficiente em Oxigênio

Um tanque de carga inertizado contém menos de 8% de oxigênio, e frequentemente tão pouco quanto 5%. A inconsciência ocorre em segundos e a morte em minutos em tal ambiente. A mistura gasosa é inodora e incolor, não fornecendo nenhum aviso sensorial a um membro da tripulação que possa entrar em um espaço inseguro.

A Exigência de Procedimentos Estritos

Devido a este risco letal, os sistemas IG exigem protocolos de segurança rigorosos e inabaláveis. Isso inclui ventilação do tanque, teste da atmosfera com detectores de gás calibrados e procedimentos rigorosos de permissão de "entrada em espaço confinado". Qualquer falha nesses procedimentos pode ser fatal.

O Risco de Complacência

Em embarcações onde o sistema IG está em uso constante, existe um risco significativo de complacência da tripulação. A natureza rotineira das operações pode levar a atalhos ou a uma quebra na disciplina processual, que é quando os acidentes são mais prováveis de ocorrer.

A Natureza Corrosiva do Gás de Combustão

A maioria dos sistemas IG em petroleiros usa gás de combustão tratado das caldeiras do navio. Embora econômico, este gás é "sujo" e introduz uma desvantagem significativa a longo prazo: a corrosão.

O Papel dos Óxidos de Enxofre (SOx)

O gás de combustão contém Óxidos de Enxofre (SOx) da combustão de óleo combustível pesado. Quando este gás é resfriado e lavado com água do mar, o SOx combina-se com a água para formar ácido sulfuroso e sulfúrico. Mesmo com um lavador eficiente, alguma umidade ácida permanece.

O Impacto em Tanques e Linhas de Convés

Este vapor ácido causa corrosão severa nos tanques de carga, tubulações do convés e componentes do sistema, como válvulas e disjuntores de pressão/vácuo. Este dano encurta a vida útil da embarcação e exige renovações e reparos de aço caros.

A Carga de Manutenção a Longo Prazo

O ambiente corrosivo significa que o próprio sistema IG requer manutenção constante e cara. Os internos do lavador, desembaçadores, sopradores e vedações do convés são todos suscetíveis à deterioração rápida, criando uma despesa operacional significativa e carga de trabalho para a tripulação.

Compreendendo as Trocas: Gás de Combustão vs. Nitrogênio

Nem todos os sistemas IG são iguais. A escolha entre um sistema padrão de gás de combustão e um gerador de nitrogênio dedicado destaca uma troca fundamental entre custo e pureza da carga.

Sistemas de Gás de Combustão: Econômicos, mas "Sujos"

Esses sistemas são mais baratos de instalar e operar por volume porque usam um subproduto prontamente disponível (exaustão da caldeira). No entanto, são inadequados para cargas sensíveis à contaminação por fuligem, ácidos ou outros produtos de combustão.

Geradores de Nitrogênio: Limpos, mas Caros

Os geradores de nitrogênio produzem gás inerte de alta pureza (95-99%) separando o nitrogênio do ar. Isso elimina o risco de corrosão e contaminação da carga. A desvantagem é o seu custo de instalação (CAPEX) e custo operacional (OPEX) significativamente mais altos, pois são máquinas complexas que exigem sua própria energia e manutenção.

O Impacto na Qualidade da Carga

Para petroleiros químicos que transportam produtos de alta pureza, o uso de um sistema de gás de combustão não é uma opção. O próprio gás inerte contaminaria a carga, tornando-a fora de especificação. A escolha do sistema IG é, portanto, ditada pelo comércio pretendido da embarcação.

Armadilhas Comuns e Falhas do Sistema

Um sistema IG é uma rede complexa de peças mecânicas, e falhas podem anular sua função de segurança ou criar novos perigos.

Falha da Vedação de Água do Convés

A vedação de água do convés é uma barreira crítica de não retorno que impede que vapores inflamáveis do tanque de carga fluam de volta para a casa de máquinas. Se o seu nível de água cair devido a negligência ou mau funcionamento, toda a área segura da embarcação pode ser comprometida.

Analisadores de Oxigênio com Mau Funcionamento

Toda a operação depende da medição precisa do teor de oxigênio nos tanques. Um analisador de oxigênio defeituoso ou mal calibrado pode dar uma falsa sensação de segurança, levando a tripulação a acreditar que um tanque está seguramente inertizado quando, na verdade, está em condição explosiva.

Bloqueios por Fuligem e Lavador

Se a torre do lavador do sistema se tornar ineficiente ou entupir com fuligem, gás corrosivo e carregado de partículas será entregue aos tanques. Isso acelera a corrosão e pode sujar os componentes do sistema, levando à falha operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas desvantagens é fundamental para gerenciar os riscos associados aos sistemas de gás inerte. Sua abordagem depende inteiramente de suas prioridades operacionais.

- Se o seu foco principal é a operação econômica de petroleiros: Aceite que um sistema IG de gás de combustão é padrão, mas você deve orçar agressivamente para manutenção e substituição de aço para combater seus efeitos corrosivos inerentes.

- Se o seu foco principal é preservar a pureza de cargas químicas sensíveis: Um gerador de nitrogênio é um requisito inegociável, e seus custos de capital e operacionais mais altos devem ser considerados no modelo comercial da embarcação.

- Se o seu foco principal é a segurança da tripulação e a conformidade regulatória: O tipo de sistema é secundário à qualidade dos seus procedimentos. Treinamento rigoroso, adesão inabalável aos protocolos de entrada em espaço confinado e uma cultura de manutenção proativa são os investimentos mais críticos que você pode fazer.

Em última análise, gerenciar as desvantagens de um sistema de gás inerte é um aspecto inegociável da segurança marítima, exigindo vigilância constante e experiência técnica.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Risco de Asfixia | Atmosfera letal, deficiente em oxigênio nos tanques de carga |

| Dano Corrosivo | Gás de combustão ácido deteriora tanques e linhas de convés |

| Alta Manutenção | Manutenção constante necessária para lavadores, vedações e analisadores |

| Falhas do Sistema | Mau funcionamento pode anular a segurança e criar novos perigos |

| Contaminação da Carga | Sistemas de gás de combustão inadequados para cargas químicas sensíveis |

Garanta que suas operações laboratoriais sejam seguras e eficientes com o equipamento certo. Os desafios de gerenciar sistemas complexos como unidades de gás inerte destacam a necessidade de equipamentos de laboratório confiáveis e de alto desempenho. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório duráveis, adaptados para atender a rigorosos padrões de segurança e pureza. Quer você esteja manuseando materiais sensíveis ou precise de sistemas robustos para ambientes exigentes, temos as soluções para aprimorar a segurança e a produtividade do seu laboratório. Entre em contato conosco hoje para saber como a KINTEK pode apoiar suas necessidades laboratoriais com precisão e confiabilidade.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Crisóis de Alumina Cerâmica Fina Avançada de Engenharia (Al2O3) para Análise Térmica TGA DTA

- Fornalha de Tubo Laboratorial Multizona

As pessoas também perguntam

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2