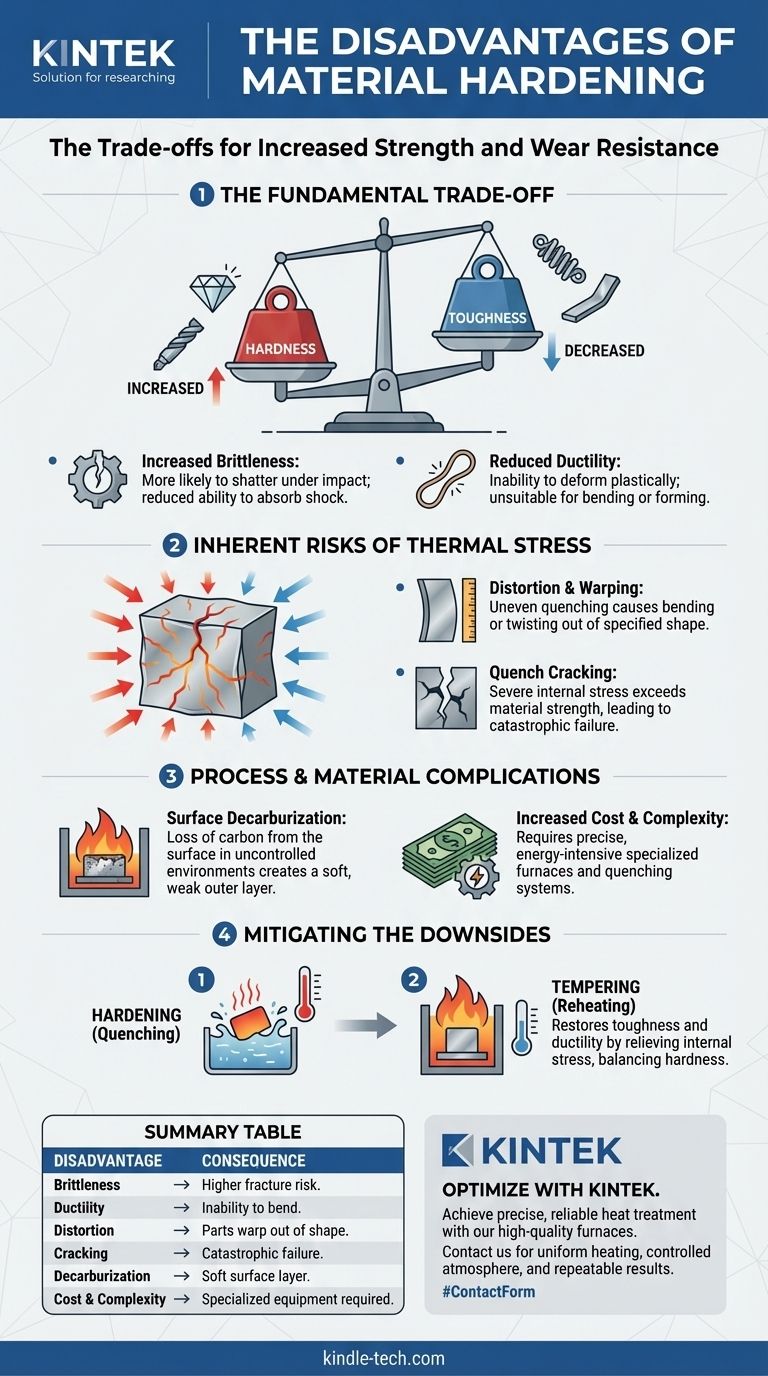

Embora o endurecimento seja essencial para aumentar a resistência e a durabilidade de um material, o processo não está isento de desvantagens significativas. As principais desvantagens são um aumento dramático na fragilidade e a introdução de tensões internas, que podem levar à distorção dimensional, empenamento e até mesmo fissuração do componente.

O problema central do endurecimento é que o mesmo processo térmico rápido que cria uma microestrutura dura e forte também gera imensa tensão interna. Essa compensação fundamental significa que, à medida que a dureza aumenta, a capacidade do material de se deformar sob carga diminui, tornando-o mais suscetível à fratura.

A Compensação Fundamental: Dureza vs. Tenacidade

O endurecimento força um compromisso entre duas propriedades críticas do material. Você ganha força em uma área sacrificando a resiliência em outra.

Aumento da Fragilidade

A desvantagem mais significativa do endurecimento é a relação inversa entre dureza e tenacidade. Um material endurecido é mais frágil, o que significa que é mais provável que se estilhace ou frature quando submetido a impacto ou choque súbito.

Em vez de dobrar ou deformar, uma peça endurecida simplesmente quebrará assim que seu limite elástico for excedido.

Ductilidade Reduzida

O endurecimento também reduz severamente a ductilidade de um material. Esta é a capacidade de um material ser esticado ou deformado sem quebrar.

Isso torna o material inadequado para aplicações que exigem conformação, dobra ou a capacidade de absorver energia através da deformação plástica.

Os Riscos Inerentes à Tensão Térmica

O processo de endurecimento envolve mudanças extremas de temperatura, que criam tensões significativas dentro da estrutura interna do material. Gerenciar essa tensão é o principal desafio.

Distorção e Empenamento

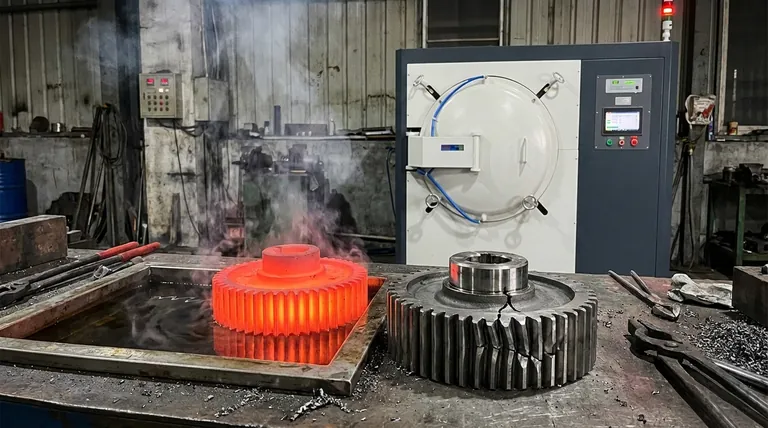

O resfriamento rápido, ou têmpera, central para o processo de endurecimento raramente é perfeitamente uniforme. Diferentes seções de uma peça resfriam em taxas ligeiramente diferentes, fazendo com que se contraiam de forma desigual.

Essa contração desigual cria forças internas poderosas que podem fazer com que a peça empenhe, dobre ou torça fora de sua forma especificada. Esta é uma grande preocupação para componentes que exigem tolerâncias dimensionais apertadas.

O Perigo da Fissuração por Têmpera

Se as tensões internas induzidas durante a têmpera forem muito severas, elas podem exceder a resistência máxima do próprio material. Isso resulta em fissuração por têmpera.

Essas fissuras podem ser microscópicas ou grandes o suficiente para causar falha catastrófica da peça. Características como cantos afiados, furos ou mudanças abruptas na seção transversal são especialmente vulneráveis, pois atuam como concentradores de tensão.

Complicações de Processo e Material

Além das mudanças físicas na peça, o próprio processo de endurecimento introduz complexidade e potencial para erros.

Descarbonetação Superficial

Se o endurecimento não for realizado em um ambiente controlado, como um forno a vácuo, o calor elevado pode fazer com que o carbono saia da superfície do aço. Isso cria uma camada externa macia e fraca, o que muitas vezes anula o propósito do processo de endurecimento.

Aumento de Custo e Complexidade

O endurecimento é um processo preciso e intensivo em energia. Requer fornos especializados capazes de atingir altas temperaturas e sistemas de têmpera sofisticados.

Isso adiciona custo e complexidade significativos ao fluxo de trabalho de fabricação em comparação com o uso de um material em seu estado não endurecido, ou recozido.

Mitigando as Desvantagens

Devido a essas desvantagens, as peças endurecidas quase sempre exigem um processo de tratamento térmico subsequente para serem viáveis para uso no mundo real.

A Necessidade da Têmpera

Para aliviar as tensões internas e reduzir a fragilidade, as peças endurecidas são tipicamente temperadas. Isso envolve reaquecer a peça a uma temperatura mais baixa e mantê-la por um tempo específico.

A têmpera restaura parte da tenacidade e ductilidade do material. No entanto, isso ocorre ao custo de reduzir parte da dureza máxima obtida durante a têmpera inicial. As propriedades finais são um equilíbrio cuidadosamente controlado alcançado através dessas duas etapas.

Projeto para Tratamento Térmico

Os engenheiros devem projetar peças com o processo de endurecimento em mente. Isso inclui o uso de raios generosos nos cantos, evitando mudanças abruptas na espessura e especificando materiais com boa temperabilidade para minimizar o risco de distorção e fissuração.

Fazendo a Escolha Certa para Sua Aplicação

Compreender essas desvantagens é fundamental para decidir se o endurecimento é o processo apropriado para seu componente.

- Se o seu foco principal é resistência extrema ao desgaste e resistência à compressão: O endurecimento é frequentemente necessário, mas você deve projetar o componente para ser suportado e protegido contra impactos (por exemplo, ferramentas de corte, rolamentos).

- Se o seu foco principal é resistência ao impacto e durabilidade: Um material mais tenaz e menos duro é uma escolha melhor, ou você deve empregar um processo de têmpera que restaure tenacidade significativa em detrimento da dureza (por exemplo, aço estrutural, eixos de veículos).

- Se o seu foco principal é manter dimensões precisas: Você deve considerar a distorção potencial e pode precisar orçar para usinagem pós-endurecimento, ou escolher um material e processo conhecidos pela estabilidade dimensional.

Em última análise, o endurecimento é uma ferramenta poderosa para aprimorar as propriedades dos materiais, mas deve ser aplicado com uma compreensão clara de seus compromissos inerentes.

Tabela Resumo:

| Desvantagem | Consequência |

|---|---|

| Aumento da Fragilidade | Maior risco de fratura sob impacto ou cargas de choque. |

| Ductilidade Reduzida | Incapacidade de dobrar ou deformar plasticamente sem quebrar. |

| Distorção e Empenamento | As peças dobram ou torcem devido à têmpera irregular. |

| Fissuração por Têmpera | A tensão interna severa pode causar falha catastrófica da peça. |

| Descarbonetação Superficial | Perda de carbono da superfície cria uma camada macia e fraca. |

| Custo e Complexidade Maiores | Requer equipamento especializado e controle preciso do processo. |

Otimize Seu Processo de Tratamento Térmico com a KINTEK

O endurecimento é um equilíbrio delicado. O equipamento e os consumíveis certos são críticos para minimizar a distorção, prevenir fissuras e alcançar o equilíbrio perfeito de dureza e tenacidade para sua aplicação específica.

A KINTEK é especializada em fornos de laboratório de alta qualidade e equipamentos de processamento térmico projetados para tratamento térmico preciso e confiável. Nossas soluções ajudam você a controlar as variáveis que levam às desvantagens comuns do endurecimento.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para:

- Obter aquecimento uniforme e têmpera controlada para reduzir o empenamento.

- Manter a integridade da superfície com opções de atmosfera controlada.

- Garantir resultados repetíveis lote após lote.

Entre em contato conosco hoje para discutir as necessidades de endurecimento do seu laboratório e encontrar uma solução que aprimore as propriedades do seu material sem as desvantagens.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata