Em resumo, as principais desvantagens dos revestimentos de Carbono Tipo Diamante (DLC) são sua baixa estabilidade térmica, sua inerente finura que os torna dependentes da dureza do substrato, e sua fragilidade, que leva a uma baixa tolerância a impactos ou deformação superficial. Embora excepcionalmente duros e lisos, o DLC não é uma armadura universalmente indestrutível; é um tratamento de superfície especializado com limites operacionais claros.

A limitação central a ser compreendida é que o DLC é um revestimento de filme fino, não um material de volume. Seu desempenho é, portanto, uma função de todo o sistema: o revestimento, o substrato sobre o qual é aplicado e o ambiente operacional específico que ele enfrenta.

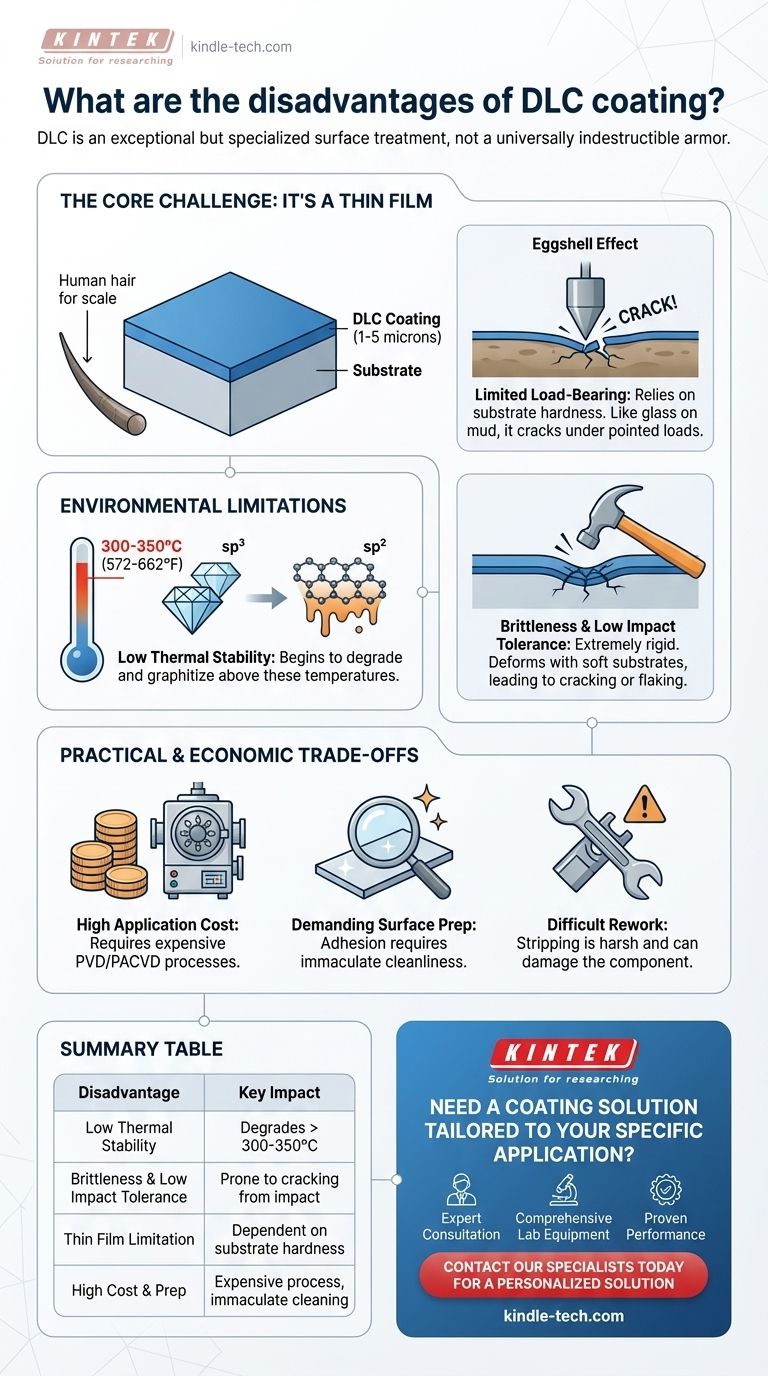

O Desafio Central: É um Filme Fino

Os revestimentos de DLC têm tipicamente apenas 1 a 5 mícrons de espessura — mais finos que um fio de cabelo humano. Esta característica fundamental é a fonte de suas limitações mais significativas.

Capacidade de Suporte de Carga Limitada

Como o revestimento é tão fino, ele não consegue suportar cargas pesadas por conta própria. Depende inteiramente da dureza do material por baixo dele, conhecido como substrato.

Aplicar DLC a um substrato macio (como alumínio ou aço doce) é como colocar uma fina folha de vidro sobre lama. O vidro é muito duro, mas uma carga pontiaguda simplesmente o empurrará para a base macia, fazendo com que rache e falhe.

O "Efeito Casca de Ovo"

Isso leva a uma alta sensibilidade ao impacto. Uma batida ou amassado agudo em uma peça revestida com DLC deformará o material do substrato mais macio por baixo. Como o filme de DLC é extremamente rígido e não dúctil, ele não consegue esticar com o amassado e rachará ou lascará em torno do local do impacto.

Incapacidade de Mascarar Imperfeições

A natureza fina do DLC significa que ele se conforma perfeitamente à superfície na qual é aplicado, incluindo quaisquer arranhões ou defeitos existentes. Ele não pode ser aplicado em camadas espessas para preencher lacunas ou suavizar uma superfície áspera, pois tensões internas elevadas fariam com que uma camada espessa se delaminasse e descascasse.

Limitações Ambientais e de Aplicação

O sucesso de um revestimento depende de sua interação com seu ambiente. O DLC tem um desempenho excelente em algumas condições, mas pode ser inadequado em outras.

Sensibilidade à Temperatura

A maioria dos revestimentos DLC comercialmente disponíveis começa a se decompor e perder sua dureza em temperaturas relativamente baixas, tipicamente em torno de 300-350°C (572-662°F).

Nessas temperaturas, as ligações de carbono tipo diamante (sp³) começam a se converter em ligações tipo grafite mais macias (sp²). Este processo, chamado grafitização, degrada permanentemente o desempenho do revestimento.

Embora variantes especializadas de DLC, livres de hidrogênio ou dopadas com silício, possam empurrar esse limite para cima, a temperatura permanece uma restrição primária em comparação com revestimentos cerâmicos como TiN ou TiAlN.

Abrasividade a Materiais Mais Macios

Em um sistema tribológico (duas superfícies se esfregando), uma superfície muito dura em contato com uma muito macia pode causar problemas. Se o DLC for emparelhado contra uma contraface macia, como uma liga de alumínio, qualquer detrito microscópico pode se incorporar ao material macio e, em seguida, atuar para desgastar o revestimento DLC, ou o próprio DLC duro pode causar desgaste acelerado na peça mais macia.

Compreendendo as Compensações (Trade-offs)

Além de suas limitações físicas, o DLC acarreta compensações práticas e econômicas que devem ser consideradas durante a seleção do material.

Custo Mais Elevado

A aplicação de DLC requer um processo complexo de deposição a vácuo (PVD ou PACVD). Isso envolve equipamentos caros, condições de sala limpa e processamento em lote, tornando-o significativamente mais caro do que tratamentos de superfície tradicionais, como nitretação, fosfatização ou cromagem dura.

Preparação de Superfície Exigente

A adesão é tudo. Para que o DLC se ligue adequadamente, a superfície do substrato deve estar imaculadamente limpa e ter um acabamento específico. Qualquer contaminação por óleos, óxidos ou mesmo poeira pode criar um ponto de falha, fazendo com que o revestimento lasque durante o uso.

Dificuldade de Remoção e Retrabalho

Uma vez aplicado, o DLC é muito difícil de remover sem danificar o componente subjacente. Os processos químicos e mecânicos de remoção necessários são agressivos e podem alterar as dimensões ou o acabamento superficial da peça, tornando o retrabalho uma proposta desafiadora e cara.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um revestimento requer a correspondência de suas propriedades com seu objetivo principal de engenharia. O DLC é uma solução excepcional, mas apenas para os problemas certos.

- Se seu foco principal é reduzir o atrito e o desgaste por deslizamento em uma peça dura e dimensionalmente estável: O DLC é uma escolha de elite, desde que a temperatura de aplicação permaneça abaixo de 300°C.

- Se sua aplicação envolve choque, alto impacto ou um material de base macio: Você deve primeiro endurecer o substrato (por exemplo, por nitretação) ou selecionar um revestimento mais resistente e dúctil.

- Se seu componente opera em um ambiente de alta temperatura (acima de 350°C): O DLC padrão é inadequado, e você deve avaliar revestimentos cerâmicos (como TiAlN) ou variantes especializadas de DLC de alta temperatura.

- Se o custo é o principal impulsionador e os requisitos de desempenho são moderados: Processos de engenharia de superfície mais tradicionais e econômicos provavelmente fornecerão um melhor retorno sobre o investimento.

Compreender essas desvantagens é a chave para alavancar com sucesso as notáveis propriedades do DLC onde elas podem ter o maior impacto.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Baixa Estabilidade Térmica | Degrada acima de 300-350°C (572-662°F) |

| Fragilidade e Baixa Tolerância a Impacto | Propenso a rachar ou lascar devido a impactos agudos |

| Limitação de Filme Fino | O desempenho depende muito da dureza do substrato |

| Alto Custo de Aplicação | Requer processos caros de deposição a vácuo (PVD/PACVD) |

| Preparação de Superfície Exigente | Requer limpeza imaculada para adesão adequada |

Precisa de uma Solução de Revestimento Adaptada à Sua Aplicação Específica?

Compreender as limitações do revestimento DLC é o primeiro passo para selecionar o tratamento de superfície correto para seus componentes. Os especialistas da KINTEK são especializados em ajudar laboratórios e fabricantes a navegar nessas complexas decisões de ciência de materiais.

Nós fornecemos:

- Consultoria Especializada: Nossa equipe analisará os requisitos da sua aplicação — incluindo temperatura, carga e material do substrato — para recomendar a solução de revestimento ideal.

- Equipamentos de Laboratório e Consumíveis Abrangentes: Desde sistemas avançados de revestimento até os próprios substratos, a KINTEK fornece os materiais e equipamentos de alta qualidade que você precisa para uma engenharia de superfície bem-sucedida.

- Desempenho Comprovado: Garanta que seus componentes atinjam suas metas de desempenho enquanto evitam falhas dispendiosas, aproveitando nosso profundo conhecimento do setor.

Não deixe que as limitações de revestimento comprometam seu projeto. Contate nossos especialistas hoje para uma solução personalizada que maximize o desempenho e a durabilidade.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo