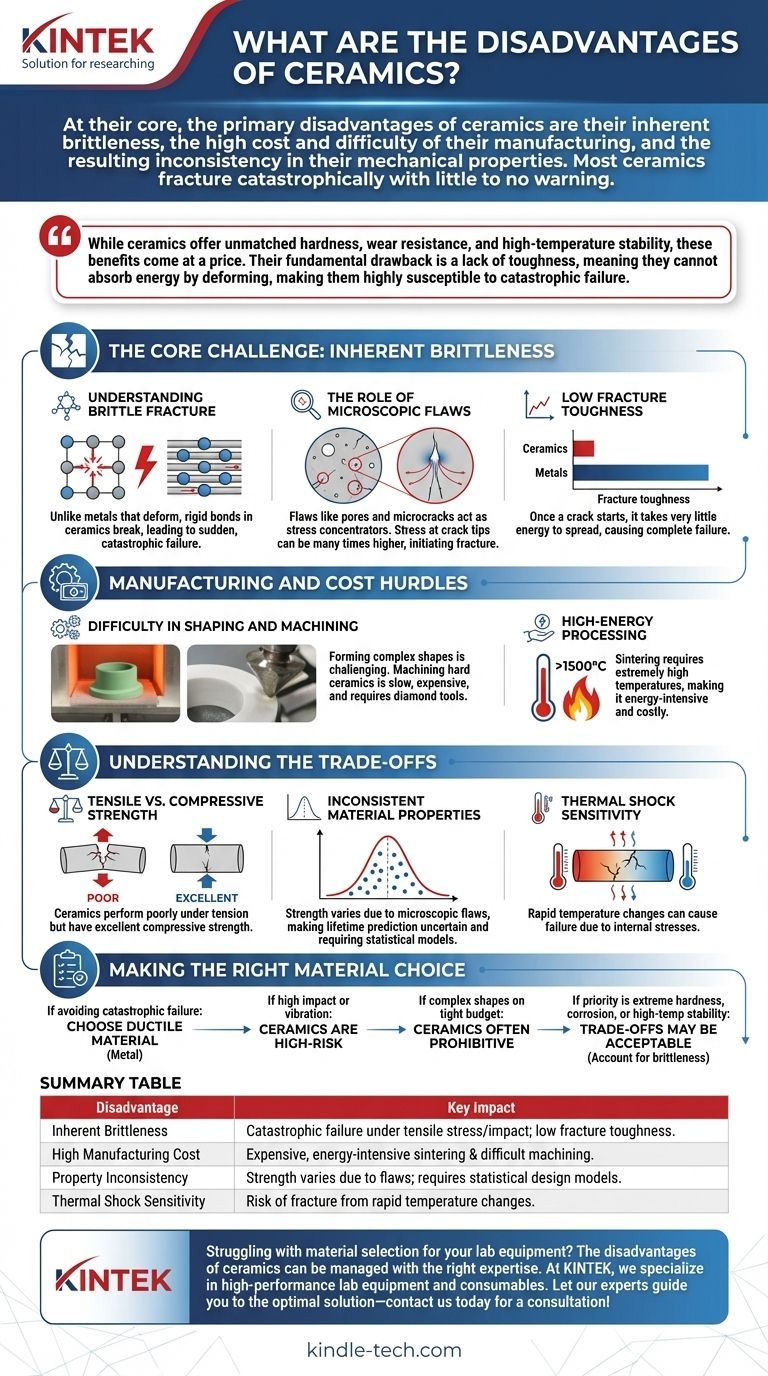

Em sua essência, as principais desvantagens da cerâmica são sua fragilidade inerente, o alto custo e a dificuldade de sua fabricação e a inconsistência resultante de suas propriedades mecânicas. Ao contrário dos metais que dobram e se deformam sob tensão, a maioria das cerâmicas fratura catastroficamente com pouco ou nenhum aviso, o que constitui sua limitação de engenharia mais significativa.

Embora a cerâmica ofereça dureza, resistência ao desgaste e estabilidade em altas temperaturas inigualáveis, esses benefícios têm um preço. Sua desvantagem fundamental é a falta de tenacidade, o que significa que elas não conseguem absorver energia por deformação, tornando-as altamente suscetíveis a falhas catastróficas por impactos ou falhas microscópicas.

O Desafio Central: Fragilidade Inerente

A desvantagem mais definidora de qualquer cerâmica tradicional é sua fragilidade. Essa propriedade é um resultado direto de suas fortes ligações atômicas iônicas e covalentes.

Compreendendo a Fratura Frágil

Ao contrário das ligações metálicas nos metais, que permitem que os átomos deslizem uns sobre os outros (deformação plástica), as ligações rígidas na cerâmica resistem a qualquer movimento.

Quando tensão suficiente é aplicada, essas ligações se quebram completamente em vez de se deslocarem. Isso resulta em uma trinca que se propaga rapidamente através do material, levando a uma falha súbita e catastrófica.

O Papel das Falhas Microscópicas

Os processos de fabricação de cerâmica inevitavelmente introduzem pequenas falhas, como poros, microtrincas ou limites de grão. Essas imperfeições atuam como concentradores de tensão.

Sob uma carga, a tensão na ponta de uma dessas trincas microscópicas pode ser muitas vezes maior do que a tensão geral na peça. Quando essa tensão localizada atinge um ponto crítico, uma fratura começa.

Baixa Tenacidade à Fratura

Os engenheiros medem a resistência de um material à propagação de trincas usando uma propriedade chamada tenacidade à fratura. As cerâmicas têm uma tenacidade à fratura notoriamente baixa em comparação com os metais.

Isso significa que, uma vez que uma trinca começa, é necessária muito pouca energia para fazê-la se espalhar por todo o componente, causando falha completa.

Obstáculos de Fabricação e Custo

A mesma dureza que torna a cerâmica desejável para resistência ao desgaste também a torna excepcionalmente difícil e cara de produzir.

Dificuldade em Moldar e Usinar

Formar formas cerâmicas complexas é um desafio. A maioria das peças é primeiro criada em estado "verde" a partir de pós, que são então cozidos em altas temperaturas em um processo chamado sinterização.

Uma vez cozido, o material se torna extremamente duro. Qualquer usinagem ou retificação final para atingir tolerâncias rigorosas é um processo lento, especializado e caro que requer ferramentas com ponta de diamante.

Processamento de Alta Energia

O processo de sinterização necessário para adensar os pós cerâmicos e fundi-los em uma peça sólida requer temperaturas extremamente altas, muitas vezes acima de 1.500°C (2.700°F).

Este é um processo altamente intensivo em energia, contribuindo significativamente para o custo total do componente final.

Compreendendo as Compensações (Trade-offs)

As desvantagens da cerâmica nem sempre são impeditivas. A chave é entender quando elas representam o maior risco para sua aplicação.

Resistência à Tração vs. Resistência à Compressão

A cerâmica tem um desempenho ruim sob tração (forças de puxar), pois isso abre as falhas microscópicas, incentivando a formação e propagação de trincas.

No entanto, elas possuem excelente resistência à compressão. Quando comprimidas, as trincas são forçadas a se fechar, impedindo sua propagação. É por isso que a cerâmica é usada com sucesso em aplicações com cargas puramente compressivas.

Inconsistência das Propriedades do Material

Como a falha depende da distribuição aleatória e do tamanho das falhas microscópicas, a resistência medida das peças cerâmicas pode variar significativamente de uma peça para outra.

Essa natureza estatística da resistência da cerâmica torna a previsão da vida útil do componente menos certa do que para os metais. Os engenheiros devem usar modelos estatísticos específicos (como a análise de Weibull) para projetar componentes cerâmicos confiáveis, adicionando complexidade ao processo de projeto.

Sensibilidade ao Choque Térmico

Embora muitas cerâmicas possam suportar temperaturas extremamente altas, elas podem ser vulneráveis ao choque térmico — falha causada por mudanças rápidas de temperatura.

Se uma parte de um componente cerâmico aquece ou esfria mais rápido do que outra, as tensões internas podem ser suficientes para iniciar uma fratura. Isso limita seu uso em aplicações com ciclos térmicos severos e rápidos.

Fazendo a Escolha Certa do Material

Avaliar essas desvantagens em relação aos seus objetivos específicos é fundamental para a seleção adequada do material.

- Se seu foco principal é evitar falhas catastróficas: Um material dúctil como o metal é uma escolha mais segura, a menos que você possa projetar o sistema para manter a peça cerâmica puramente em compressão.

- Se sua aplicação envolve alto impacto ou vibração: A fragilidade inerente e a baixa tenacidade à fratura da cerâmica a tornam uma escolha de alto risco.

- Se você precisa de formas complexas com um orçamento apertado: Os custos de fabricação e usinagem para peças cerâmicas complexas são frequentemente proibitivos em comparação com metais ou polímeros.

- Se sua prioridade é dureza extrema, corrosão ou estabilidade em alta temperatura: As desvantagens da cerâmica podem ser uma compensação aceitável, desde que o projeto leve em consideração meticulosamente sua fragilidade e sensibilidade à tensão de tração.

Compreender essas limitações fundamentais é o primeiro passo para alavancar efetivamente os pontos fortes exclusivos dos materiais cerâmicos.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Fragilidade Inerente | Falha catastrófica sob tensão de tração ou impacto; baixa tenacidade à fratura. |

| Alto Custo de Fabricação | Sinterização cara e intensiva em energia e usinagem difícil com ferramentas de diamante. |

| Inconsistência de Propriedades | A resistência varia devido a falhas microscópicas; requer modelos de projeto estatísticos. |

| Sensibilidade ao Choque Térmico | Risco de fratura devido a mudanças rápidas de temperatura. |

Com dificuldades na seleção de materiais para seus equipamentos de laboratório? As desvantagens da cerâmica podem ser gerenciadas com a experiência e os componentes certos. Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório de alto desempenho, ajudando você a navegar pelas compensações de materiais para durabilidade, resistência à temperatura e eficiência de custo. Deixe nossos especialistas guiá-lo para a solução ideal — entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Pinça de Cerâmica Fina Avançada para Engenharia com Ponta Cônica em Zircônia

- Peças Cerâmicas Avançadas de Nitreto de Boro (BN) para Engenharia de Precisão

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

As pessoas também perguntam

- Qual é a fase de zircônia mais forte? A Zircônia Tetragonal Oferece Resistência Incomparável

- Como a cerâmica de alumina é fabricada? Um guia sobre métodos de fabricação e propriedades do material

- Como funcionam os consumíveis como amido ou serragem em membranas cerâmicas porosas? Guia especializado sobre agentes formadores de poros

- Qual é a temperatura máxima de uso da alumina? Desbloqueie o Desempenho de Alta Temperatura para o Seu Laboratório

- A cerâmica é forte e durável? Desvendando suas forças e limitações únicas

- Qual é outro nome para cerâmica dentária? Descubra as opções de Porcelana e Materiais Modernos

- Do que é feito o pó cerâmico? Um Guia para Materiais Cerâmicos Avançados e Seus Usos

- Para que é usado o carboneto de silício em semicondutores? Um Guia para o Papel Duplo do SiC na Eletrônica de Potência e Fabricação