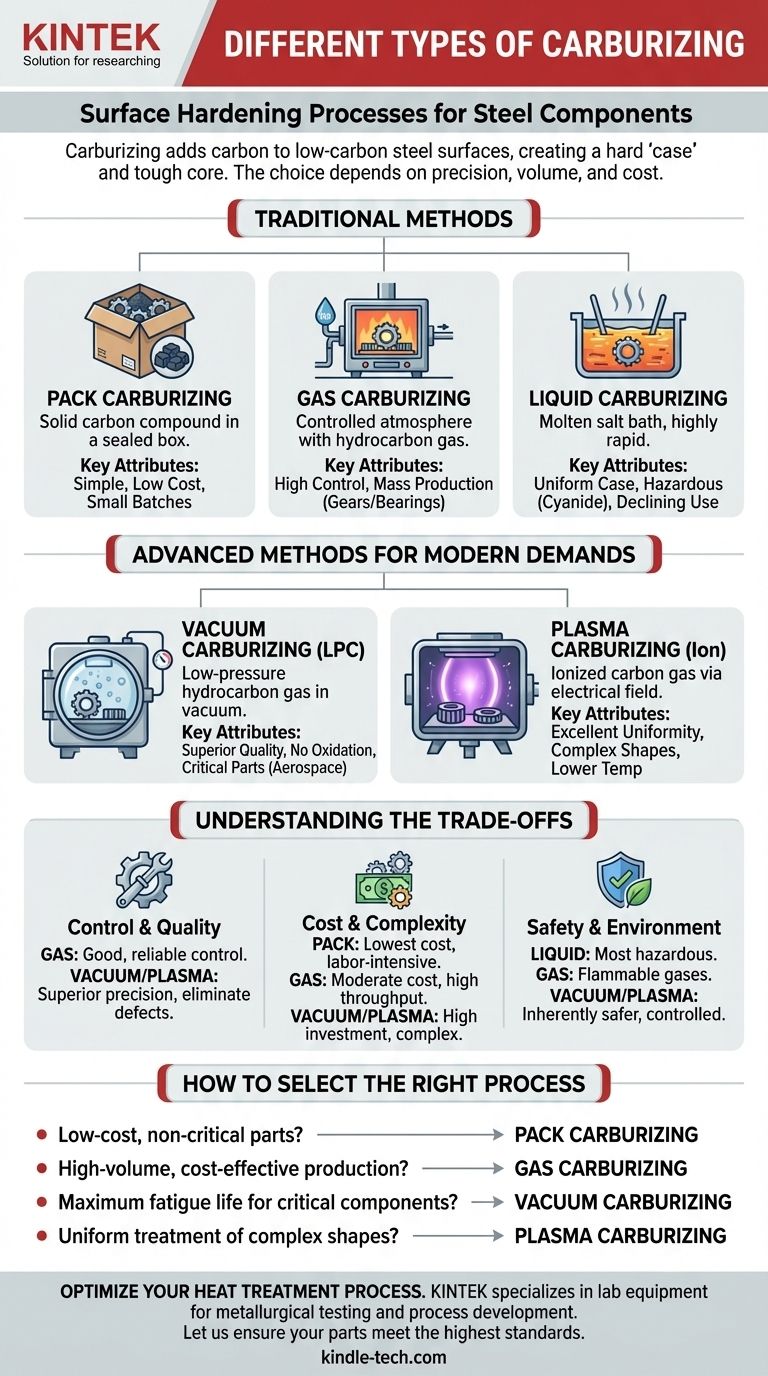

Os tipos primários de cementação são cementação por empacotamento, a gás, líquida, a vácuo e a plasma. Cada método utiliza um meio diferente — sólido, gás, sal líquido ou gás ionizado — para introduzir carbono na superfície de uma peça de aço de baixo carbono, permitindo que ela seja endurecida. A escolha do método depende de fatores como precisão exigida, volume de produção, complexidade do componente e custo.

A decisão central na seleção de um processo de cementação não é encontrar o método "melhor", mas sim alinhar as capacidades do processo com seus requisitos de engenharia e econômicos específicos. Embora os métodos tradicionais sejam econômicos para uso geral, os processos avançados oferecem controle superior e qualidade metalúrgica para aplicações de alto desempenho.

O Que é Cementação e Por Que é Usada?

A cementação é um processo de tratamento térmico que adiciona carbono à superfície de componentes de aço de baixo carbono. Este processo não endurece o aço diretamente; em vez disso, ele cria uma "camada", ou uma camada superficial com um teor de carbono mais alto.

A peça é então temperada (resfriada rapidamente) e revenida. A camada de alto carbono torna-se extremamente dura e resistente ao desgaste, enquanto o núcleo de baixo carbono permanece mais macio e tenaz. Isso cria um componente com uma combinação ideal de durabilidade superficial e ductilidade do núcleo, tornando-o resistente tanto ao desgaste quanto à fratura catastrófica.

Os Métodos Tradicionais de Cementação

Esses métodos têm sido usados por décadas e permanecem relevantes para muitas aplicações, equilibrando custo e desempenho.

Cementação por Empacotamento (Cementação Sólida)

Este é o método original. As peças são embaladas em uma caixa de aço selada, cercadas por um composto sólido e rico em carbono, como carvão vegetal ou coque, juntamente com um produto químico "energizador" (por exemplo, carbonato de bário) que promove a liberação de gás monóxido de carbono.

A caixa é aquecida em um forno por um longo período, permitindo que o carbono se difunda lentamente no aço. É simples e requer investimento mínimo, tornando-o adequado para trabalhos únicos ou operações em pequena escala.

Cementação a Gás

Este é o método industrial mais amplamente utilizado atualmente. As peças são carregadas em um forno selado com atmosfera controlada. Um gás rico em carbono, como gás natural (metano) ou propano, é introduzido no forno.

Em altas temperaturas, esses gases se decompõem, e o carbono liberado é absorvido pela superfície do aço. Este método oferece excelente controle sobre a profundidade da camada e a concentração de carbono na superfície, tornando-o altamente repetível e ideal para a produção em massa de componentes como engrenagens e rolamentos.

Cementação Líquida (Cementação em Banho de Sal)

Neste processo, as peças são imersas em um banho de sal fundido operando em altas temperaturas. O banho contém compostos liberadores de carbono, tipicamente cianeto de sódio.

A cementação líquida é muito rápida e produz uma camada uniforme, pois o líquido entra em contato com todas as superfícies de maneira uniforme. No entanto, o uso de sais de cianeto altamente tóxicos apresenta riscos significativos à segurança e desafios de descarte ambiental, fazendo com que seu uso diminua em favor de alternativas mais seguras.

Cementação Avançada para Demandas Modernas

Esses processos modernos foram desenvolvidos para superar as limitações dos métodos tradicionais, oferecendo maior qualidade e precisão para aplicações críticas.

Cementação a Vácuo (LPC)

Também conhecida como Cementação de Baixa Pressão (LPC), este processo ocorre em um forno a vácuo. As peças são primeiro aquecidas a vácuo para limpar as superfícies. Em seguida, uma quantidade precisa de um gás hidrocarboneto (como acetileno) é introduzida em pressão muito baixa.

Como não há oxigênio no forno, este método elimina completamente a oxidação intergranular (IGO), um defeito que pode reduzir a vida útil à fadiga de peças endurecidas por cementação a gás. A cementação a vácuo produz uma camada excepcionalmente limpa e de alta qualidade e é preferida para componentes de alta tensão, como engrenagens aeroespaciais.

Cementação a Plasma (Cementação Iônica)

Este é o método mais avançado tecnologicamente. Dentro de uma câmara de vácuo, um campo elétrico de alta voltagem é aplicado entre as peças (o cátodo) e a parede da câmara (o ânodo). Isso cria um plasma, ou "descarga luminosa", ao redor das peças.

Um gás contendo carbono é introduzido, e o plasma o ioniza, fazendo com que os íons de carbono acelerem e bombardeiem a superfície da peça. Isso proporciona um controle excepcional sobre a uniformidade da camada, mesmo em formas altamente complexas e em furos cegos. Também pode ser realizado em temperaturas mais baixas, reduzindo a distorção da peça.

Entendendo as Compensações

Nenhum processo é perfeito para todas as situações. A escolha envolve equilibrar custo, qualidade e logística de produção.

Controle e Qualidade

A cementação a gás oferece bom controle e confiabilidade para a maioria das necessidades industriais. No entanto, a cementação a vácuo e a plasma proporcionam precisão superior e eliminam defeitos como a oxidação intergranular, resultando em uma superfície metalurgicamente mais limpa com melhor desempenho à fadiga.

Custo e Complexidade

A cementação por empacotamento tem o menor custo de equipamento, mas é intensiva em mão de obra e difícil de automatizar. A cementação a gás representa um equilíbrio entre custo moderado de equipamento e alta produtividade. Fornos a vácuo e a plasma exigem um investimento de capital significativo e são mais complexos de operar, tornando-os mais adequados para componentes de alto valor onde o desempenho justifica o custo.

Segurança e Meio Ambiente

A cementação líquida é a mais perigosa devido aos sais de cianeto tóxicos. A cementação a gás envolve gases inflamáveis e requer protocolos de segurança robustos. Os processos a vácuo e a plasma são inerentemente mais seguros, pois operam em um ambiente controlado e fechado e usam quantidades muito pequenas de gás de processo.

Como Selecionar o Processo de Cementação Correto

Sua decisão final deve ser impulsionada pelos requisitos de desempenho específicos e pelo valor do componente que você está tratando.

- Se seu foco principal são peças de baixo custo e não críticas: A cementação por empacotamento é uma solução viável e simples para pequenos lotes ou trabalhos únicos.

- Se seu foco principal é a produção de alto volume e econômica com bom controle: A cementação a gás é o padrão da indústria e a escolha mais comum para peças automotivas e industriais.

- Se seu foco principal é a vida útil máxima à fadiga e o desempenho para componentes críticos: A cementação a vácuo é a escolha superior, pois sua eliminação da oxidação superficial se traduz diretamente em maior vida útil.

- Se seu foco principal é o tratamento uniforme de formas altamente complexas ou materiais especiais: A cementação a plasma oferece controle e uniformidade inigualáveis, especialmente para geometrias intrincadas.

Em última análise, alinhar o método de cementação com a aplicação da peça é a chave para alcançar desempenho ideal e eficiência econômica.

Tabela Resumo:

| Método | Meio do Processo | Principal Vantagem | Melhor Para |

|---|---|---|---|

| Cementação por Empacotamento | Composto Sólido | Baixo Custo | Pequenos Lotes, Peças Não Críticas |

| Cementação a Gás | Gás Hidrocarboneto | Alto Volume, Bom Controle | Peças Automotivas e Industriais |

| Cementação Líquida | Banho de Sal Fundido | Rápida e Uniforme | Uso em Declínio (Preocupações de Segurança) |

| Cementação a Vácuo | Gás Hidrocarboneto (Vácuo) | Qualidade Superior, Sem Oxidação | Componentes Críticos, de Alta Tensão |

| Cementação a Plasma | Gás Ionizado (Plasma) | Excelente Uniformidade em Formas Complexas | Geometrias Intricadas, Materiais Especiais |

Precisa Otimizar Seu Processo de Tratamento Térmico?

Escolher o método de cementação correto é crucial para alcançar a dureza, resistência ao desgaste e vida útil à fadiga desejadas em seus componentes. A escolha errada pode levar a um desempenho insatisfatório ou custos desnecessários.

A KINTEK é especializada em equipamentos de laboratório e consumíveis para testes metalúrgicos e desenvolvimento de processos. Podemos fornecer os fornos e ferramentas analíticas de que você precisa para validar e aperfeiçoar seus processos de cementação, seja trabalhando com métodos tradicionais ou técnicas avançadas como vácuo e plasma.

Deixe-nos ajudá-lo a garantir que suas peças atendam aos mais altos padrões de qualidade e desempenho.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e como nossas soluções podem trazer precisão e confiabilidade ao seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura