Os gases mais comuns usados para brasagem não são combustíveis, mas atmosferas protetoras projetadas para proteger a junta do oxigênio. Os principais gases usados são Nitrogênio (N₂), Hidrogênio (H₂), Argônio (Ar) e misturas destes, frequentemente criadas a partir de amônia dissociada. Cada gás serve ao propósito crítico de prevenir a oxidação durante o ciclo de brasagem em alta temperatura.

O princípio fundamental a ser compreendido é que o papel de um "gás" de brasagem em fornos ou brasagem por indução é quase sempre o controle atmosférico. Seu trabalho é prevenir a formação de óxidos metálicos, que são a principal barreira para a criação de uma junta brasada forte, limpa e devidamente umectada.

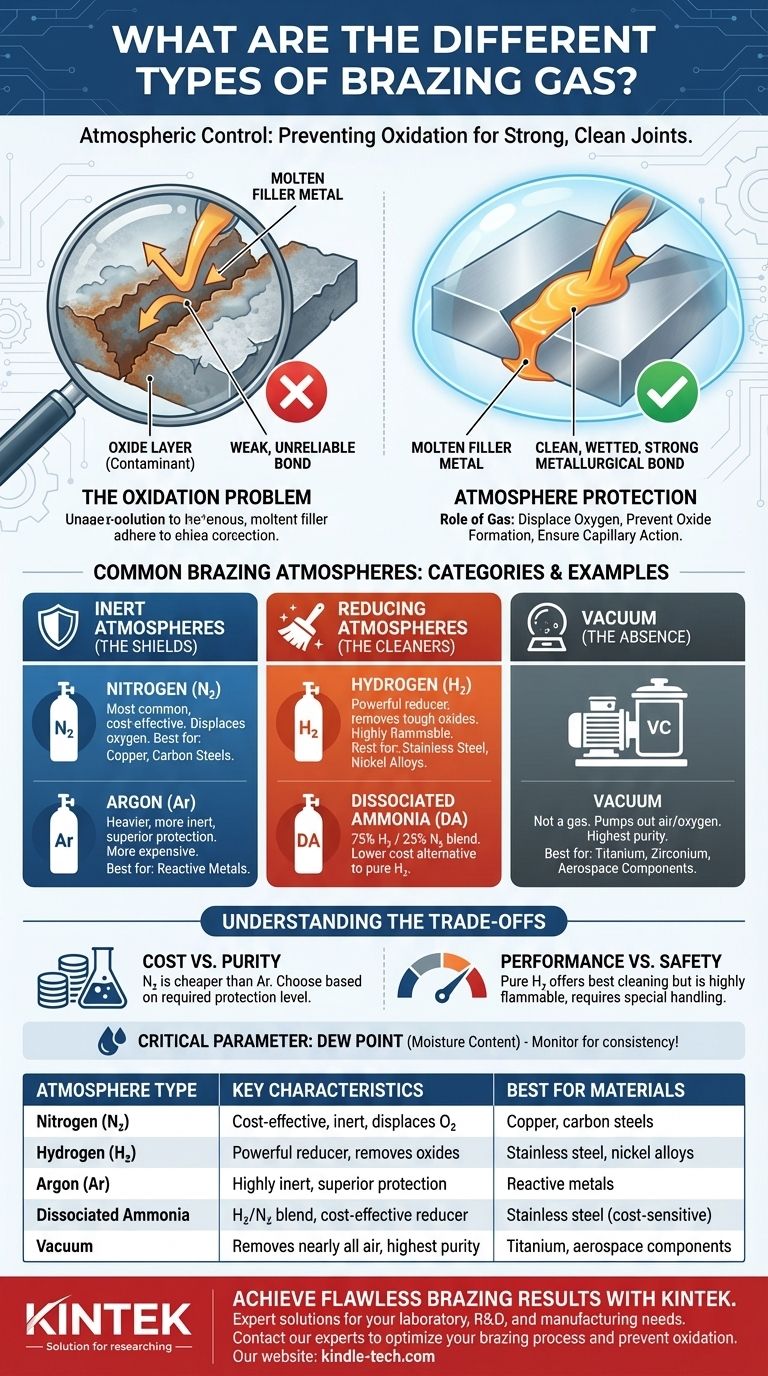

Por que uma Atmosfera Protetora é Crítica

Em temperaturas de brasagem, os metais reagem muito rapidamente com o oxigênio do ar. Essa reação cria uma fina camada, muitas vezes invisível, de óxido na superfície das peças que você está tentando unir.

O Problema da Oxidação

Os óxidos atuam como uma camada contaminante. Eles impedem que o metal de adição fundido faça contato direto e limpo com os metais base.

Pense nisso como tentar aplicar um adesivo em uma superfície empoeirada. O adesivo adere à poeira, não à superfície em si, resultando em uma ligação fraca e não confiável.

Como uma Atmosfera Protege a Junta

Uma atmosfera controlada desloca o ar rico em oxigênio do ambiente de brasagem. Ao envolver as peças com um gás específico, você impede que o oxigênio atinja o metal ou remove ativamente quaisquer óxidos leves que já tenham se formado.

Isso garante que o metal de adição possa fluir limpa e uniformemente pelas superfícies metálicas por ação capilar, criando uma forte ligação metalúrgica.

Tipos Comuns de Atmosferas de Brasagem

As atmosferas de brasagem são geralmente categorizadas como inertes ou quimicamente ativas (redutoras). A escolha depende dos metais base que estão sendo unidos e do resultado desejado.

Atmosferas Inertes: Os Escudos

Gases inertes são não reativos. Seu único trabalho é deslocar fisicamente o oxigênio do forno ou da área de brasagem.

- Nitrogênio (N₂): Esta é a atmosfera mais comum e econômica para prevenir a oxidação, especialmente para brasagem de cobre e aços carbono.

- Argônio (Ar): O argônio é um gás mais pesado e mais inerte que o nitrogênio. É mais caro, mas oferece proteção superior para metais altamente reativos.

Atmosferas Redutoras: Os Limpadores

As atmosferas redutoras não apenas deslocam o oxigênio; elas reagem ativamente e removem óxidos leves existentes das superfícies metálicas.

- Hidrogênio (H₂): O hidrogênio puro é um poderoso agente redutor e é excelente para brasagem de aços inoxidáveis, ligas de níquel e outros materiais que formam óxidos resistentes. Ele produz juntas excepcionalmente brilhantes e limpas.

- Amônia Dissociada (AD): Esta é uma alternativa de menor custo ao hidrogênio puro. A amônia (NH₃) é aquecida para decompô-la em uma mistura de 75% de Hidrogênio e 25% de Nitrogênio, criando uma atmosfera altamente redutora.

- Misturas de Nitrogênio-Hidrogênio: Para maior controle, misturas específicas (por exemplo, 95% N₂ / 5% H₂) oferecem alguma capacidade redutora, sendo não inflamáveis e mais seguras de manusear do que o hidrogênio puro.

Vácuo: A Ausência Máxima de Atmosfera

Embora não seja um gás, o vácuo é a "atmosfera" mais eficaz para brasagem. Ao bombear quase todo o ar para fora de uma câmara selada, você remove o oxigênio e outros contaminantes.

Este método é essencial para brasagem de metais extremamente reativos como titânio e zircônio, bem como para aplicações aeroespaciais complexas e de alta pureza.

Compreendendo as Compensações

A escolha da atmosfera certa envolve equilibrar custo, desempenho e segurança. Não existe um único gás "melhor" para todas as aplicações.

Custo vs. Pureza

O nitrogênio é significativamente mais barato que o argônio. Para muitas aplicações comuns, o nitrogênio oferece proteção suficiente, tornando-o a escolha padrão sempre que possível.

Desempenho vs. Segurança

O hidrogênio puro oferece os resultados mais limpos em metais difíceis de brasar. No entanto, é altamente inflamável e requer procedimentos de manuseio especializados e fornos equipados com segurança, aumentando a complexidade operacional e o custo.

Pureza do Gás e Ponto de Orvalho

A eficácia de qualquer atmosfera é altamente dependente de sua pureza. Mesmo pequenas quantidades de umidade (vapor de água) ou contaminação por oxigênio podem levar à oxidação. O ponto de orvalho, uma medida do teor de umidade, é um parâmetro crítico a ser monitorado para resultados de brasagem consistentes.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de gás de brasagem é ditada pelos materiais que você está unindo e pelos requisitos de qualidade do produto final.

- Se seu foco principal é a brasagem econômica de cobre ou aço carbono: O nitrogênio é tipicamente a melhor escolha para fornecer excelente proteção a baixo custo.

- Se você está brasando aço inoxidável ou ligas com óxidos resistentes: Uma mistura de hidrogênio ou atmosfera de hidrogênio puro é necessária para reduzir ativamente os óxidos e garantir uma junta limpa.

- Se você está unindo metais altamente reativos como titânio ou para componentes aeroespaciais críticos: Um vácuo de alta qualidade é a única opção confiável para prevenir a contaminação dos componentes.

- Se você precisa do desempenho do hidrogênio, mas tem restrições de custo: A amônia dissociada oferece uma poderosa atmosfera redutora a um preço mais baixo do que o hidrogênio puro.

Em última análise, selecionar a atmosfera correta é fundamental para alcançar uma brasagem bem-sucedida.

Tabela Resumo:

| Tipo de Atmosfera de Brasagem | Características Principais | Melhor Para Materiais |

|---|---|---|

| Nitrogênio (N₂) | Econômico, inerte, desloca oxigênio | Cobre, aços carbono |

| Hidrogênio (H₂) | Poderoso agente redutor, remove óxidos | Aço inoxidável, ligas de níquel |

| Argônio (Ar) | Altamente inerte, proteção superior | Metais reativos |

| Amônia Dissociada | Mistura 75% H₂ / 25% N₂, redutor econômico | Aço inoxidável (sensível ao custo) |

| Vácuo | Remove quase todo o ar, pureza máxima | Titânio, zircônio, componentes aeroespaciais |

Obtenha Resultados de Brasagem Impecáveis com a KINTEK

A escolha da atmosfera de brasagem correta é crucial para prevenir a oxidação e garantir a resistência e integridade de suas juntas. A escolha errada pode levar a ligações fracas, contaminação e falha do produto.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para todas as suas necessidades de brasagem e processamento térmico. Ajudamos nossos clientes em P&D, fabricação e controle de qualidade a navegar por essas decisões complexas para otimizar seus processos.

Deixe-nos ajudá-lo a:

- Identificar a atmosfera ideal para seus metais base e materiais de adição específicos.

- Adquirir gases de alta pureza e equipamentos confiáveis para manter resultados consistentes e de alta qualidade.

- Melhorar seu rendimento e eficiência de brasagem, reduzindo custos e taxas de sucata.

Não deixe que a oxidação comprometa seus produtos. Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir como as soluções da KINTEK podem trazer confiabilidade e precisão ao seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é um sistema de processamento de atmosfera controlada? Desbloqueie a Precisão na Fabricação e Pesquisa

- Qual é a função principal de um forno de proteção atmosférica durante o processo de brasagem de aço inoxidável martensítico?

- Por que um forno de atmosfera de alta temperatura de 1937 K é necessário para espinélios de magnésio sem ferro? Alcançar Pureza de Fase

- Por que usar gás inerte em fornos de redução de alta temperatura? Domine a produção de pó de carboneto de silício de alto desempenho

- Qual é o gás inerte mais barato? O Argônio é a Escolha Custo-Benefício para Inércia Verdadeira

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- Por que é necessário um forno de pirólise em atmosfera inerte para o processamento de Etileno-Acetato de Vinila (EVA) reticulado recuperado de módulos solares?

- Por que um ambiente de argônio de alta pureza é necessário durante o pré-aquecimento da oxidação do pó de alumínio? Garanta a precisão dos dados