As principais técnicas para a síntese de nanotubos de carbono (CNTs) são a descarga de arco, a ablação a laser e a deposição química de vapor (CVD). Embora os dois primeiros métodos tenham sido fundamentais nas pesquisas iniciais, a CVD tornou-se o processo dominante para a produção em escala comercial devido ao seu controle superior e escalabilidade.

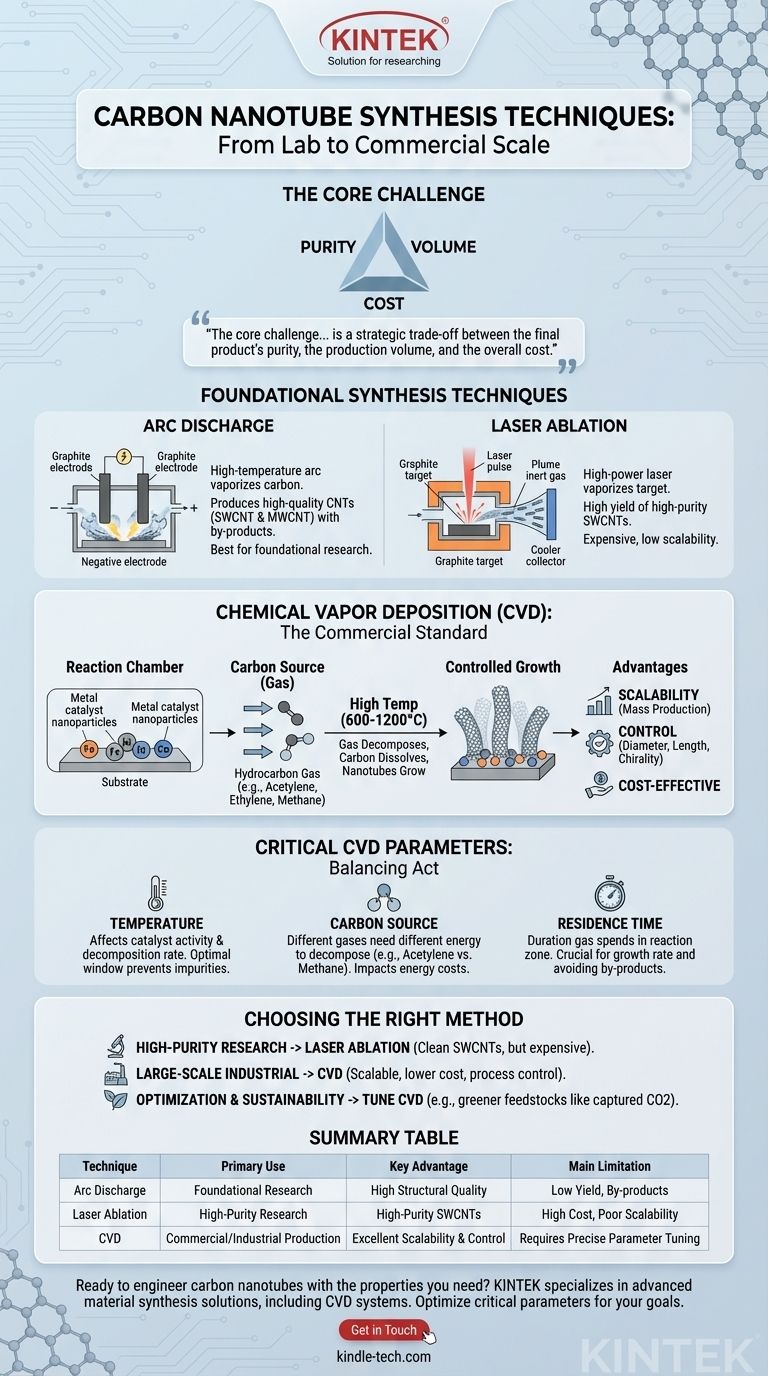

O desafio central na síntese de nanotubos de carbono não é simplesmente criá-los, mas sim escolher um método que se alinhe a um objetivo específico. A decisão é uma troca estratégica entre a pureza do produto final, o volume de produção e o custo geral.

As Técnicas Fundamentais de Síntese

Os primeiros métodos para produzir CNTs dependem de processos de alta energia para vaporizar o carbono. Embora sejam menos comuns para produção em larga escala hoje, eles permanecem relevantes para aplicações de pesquisa específicas onde a pureza é primordial.

Descarga de Arco (Arc Discharge)

Este método envolve a criação de um arco elétrico de alta temperatura entre dois eletrodos de grafite. O calor intenso vaporiza o carbono do eletrodo positivo.

O carbono vaporizado se recondece em uma atmosfera controlada, formando nanotubos no eletrodo negativo. Esta técnica pode produzir CNTs de parede simples e de parede múltipla de alta qualidade estrutural, mas frequentemente em uma mistura com outros subprodutos de carbono.

Ablação a Laser (Laser Ablation)

Na ablação a laser, um laser de alta potência é direcionado a um alvo de grafite dentro de um forno de alta temperatura. O pulso do laser vaporiza o grafite, criando uma pluma de átomos de carbono quentes.

Um gás inerte flui pela câmara, carregando os átomos de carbono para um coletor mais frio, onde eles se auto-organizam em nanotubos. Este método é conhecido por produzir um alto rendimento de CNTs de parede simples de alta pureza, mas é caro e não se escala facilmente.

Deposição Química de Vapor (CVD): O Padrão Comercial

A CVD é o método mais utilizado para a produção industrial de CNTs porque oferece um alto grau de controle sobre o produto final a um custo menor e maior volume.

O Processo CVD Explicado

O processo CVD introduz um gás hidrocarboneto (a fonte de carbono) em uma câmara de reação contendo um substrato revestido com nanopartículas de catalisador metálico, tipicamente ferro, níquel ou cobalto.

Em altas temperaturas (600-1200°C), o gás hidrocarboneto se decompõe, e os átomos de carbono se dissolvem na superfície das partículas catalisadoras. Os nanotubos crescem então a partir desses sítios catalíticos.

Por Que a CVD Domina

A principal vantagem da CVD é a sua escalabilidade. O processo pode ser executado continuamente e adaptado para substratos de grande área, tornando-o ideal para produção em massa.

Além disso, ao controlar cuidadosamente os parâmetros do processo, os fabricantes podem influenciar o diâmetro, o comprimento e até a quiralidade dos nanotubos, o que é difícil com outros métodos.

Compreendendo as Trocas e Parâmetros Críticos

O sucesso de qualquer técnica de síntese, especialmente a CVD, depende do gerenciamento meticuloso das condições operacionais. Cada parâmetro representa uma alavanca que pode ser ajustada para otimizar o rendimento, a qualidade ou o custo.

O Impacto da Temperatura

A temperatura afeta diretamente a atividade do catalisador e a taxa de decomposição da fonte de carbono. Uma janela de temperatura ideal é crucial para alcançar um crescimento de alta qualidade sem criar excesso de carbono amorfo ou outras impurezas.

Escolhendo uma Fonte de Carbono

Diferentes gases hidrocarbonetos requerem diferentes quantidades de energia para se decomporem. Por exemplo, a acetileno pode ser um precursor direto de CNT, enquanto o etileno e o metano exigem mais energia para a conversão térmica.

Esta escolha afeta diretamente os custos de energia e a eficiência do processo de síntese.

A Importância do Tempo de Residência

Tempo de residência é a duração que o gás fonte de carbono passa na zona de reação. Se for muito curto, a fonte de carbono é desperdiçada; se for muito longo, subprodutos podem se acumular e encerrar o crescimento do nanotubo.

Manter um tempo de residência ideal é um ato de equilíbrio crítico para alcançar uma taxa de crescimento alta e consistente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese requer um entendimento claro do seu objetivo final, pois cada técnica é adaptada para diferentes resultados.

- Se o seu foco principal são amostras de alta pureza para pesquisa fundamental: A ablação a laser é frequentemente preferida por sua capacidade de produzir nanotubos de parede simples limpos, apesar de seu alto custo e baixo rendimento.

- Se o seu foco principal são aplicações industriais ou comerciais em larga escala: A Deposição Química de Vapor (CVD) é a única escolha prática devido à sua escalabilidade, custo mais baixo e controle de processo.

- Se o seu foco principal é otimização de processo e sustentabilidade: Investigue o ajuste dos parâmetros da CVD (como o uso de matérias-primas mais verdes, como CO2 capturado ou metano pirolisado) para reduzir custos e impacto ambiental.

Em última análise, dominar a síntese de nanotubos de carbono é usar essas técnicas não apenas para produzir um material, mas para projetar um com propriedades específicas para uma aplicação desejada.

Tabela Resumo:

| Técnica | Uso Principal | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Descarga de Arco | Pesquisa Fundamental | Alta Qualidade Estrutural | Baixo Rendimento, Subprodutos |

| Ablação a Laser | Pesquisa de Alta Pureza | CNTs de Parede Simples de Alta Pureza | Alto Custo, Baixa Escalabilidade |

| Deposição Química de Vapor (CVD) | Produção Comercial/Industrial | Excelente Escalabilidade e Controle | Requer Ajuste Preciso de Parâmetros |

Pronto para projetar nanotubos de carbono com as propriedades que você precisa?

Navegar pelas trocas entre pureza, volume e custo é complexo. A KINTEK é especializada em equipamentos de laboratório e consumíveis para síntese de materiais avançados, incluindo sistemas de Deposição Química de Vapor (CVD). Nossa experiência pode ajudá-lo a otimizar parâmetros críticos como temperatura, fonte de carbono e tempo de residência para alcançar seus objetivos específicos de pesquisa ou produção.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu processo de síntese de nanotubos de carbono.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD