Os principais tipos de reatores de Deposição Química a Vapor (CVD) são categorizados pelo método usado para fornecer energia para a reação química. As duas categorias mais fundamentais são CVD Térmico, que depende de calor elevado, e CVD Assistido por Plasma (PECVD), que usa um plasma para impulsionar as reações em temperaturas mais baixas. A partir destas, inúmeras variações especializadas foram desenvolvidas para lidar com diferentes materiais precursores e alcançar propriedades de filme específicas.

A escolha de um reator CVD não se trata de encontrar o "melhor", mas sim de adequar a fonte de energia do reator, a pressão de operação e o sistema de fornecimento de precursores aos requisitos específicos do material que você deseja depositar e do substrato que está utilizando.

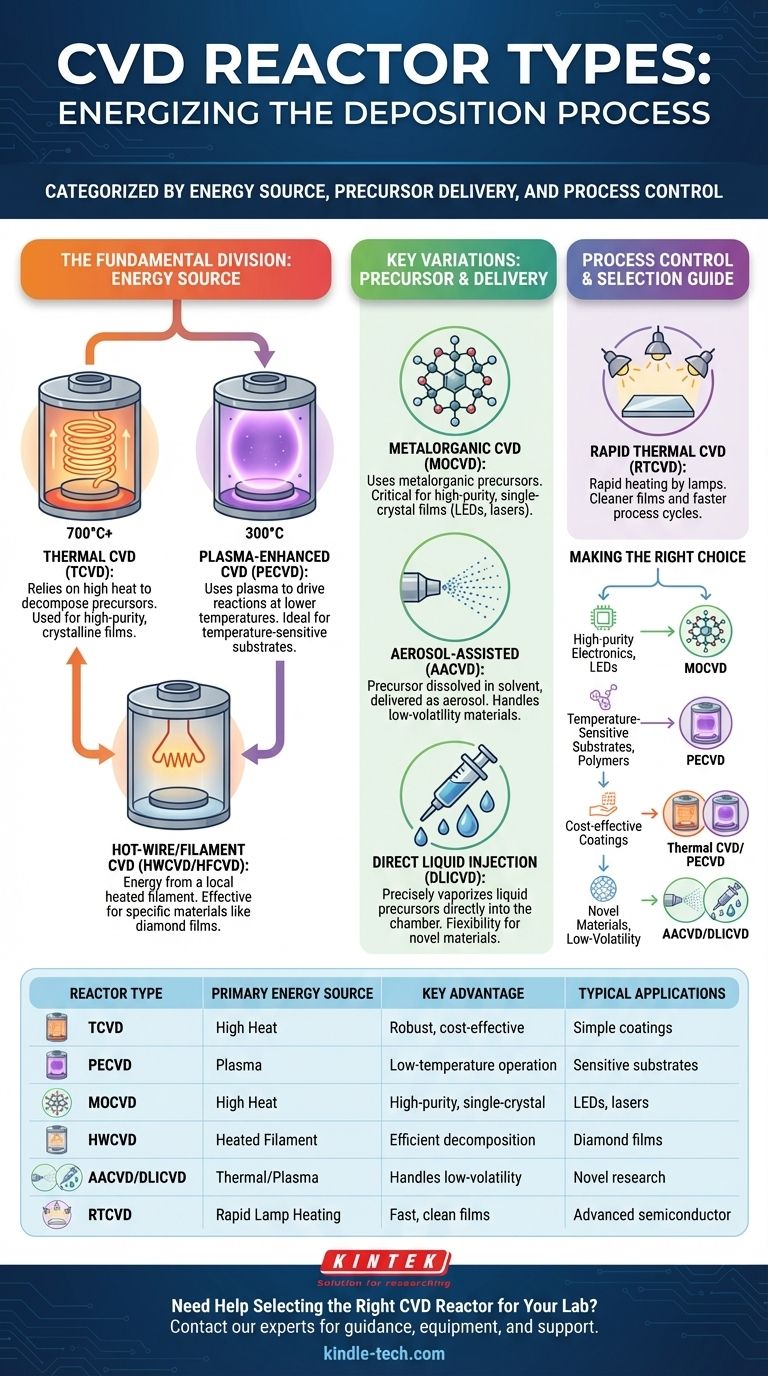

A Divisão Fundamental: Como a Reação é Energizada?

A diferença central no projeto dos reatores CVD reside em como eles fornecem a energia necessária para decompor os gases precursores e iniciar a deposição do filme no substrato.

CVD Térmico (TCVD)

O CVD Térmico é a abordagem clássica, utilizando calor elevado para energizar a reação química. Toda a câmara de reação, incluindo o substrato, é tipicamente aquecida a temperaturas que frequentemente excedem 700°C.

Essa alta energia térmica faz com que os gases precursores se decomponham e reajam na superfície do substrato aquecido, formando o filme sólido desejado.

CVD Assistido por Plasma (PECVD)

Os reatores PECVD operam em temperaturas muito mais baixas, tipicamente em torno de 300°C. Em vez de depender apenas do calor, eles geram um plasma (um gás ionizado) dentro da câmara.

Este plasma cria espécies químicas altamente reativas (íons e radicais) que podem se depositar como um filme sem a necessidade de calor extremo. Isso torna o PECVD ideal para deposição em substratos sensíveis à temperatura, como plásticos ou circuitos integrados complexos.

CVD de Fio Quente/Filamento (HWCVD/HFCVD)

Este método é uma variação do CVD Térmico onde a energia é fornecida localmente por um filamento metálico aquecido (como tungstênio ou tântalo) posicionado próximo ao substrato.

O filamento quente decompõe eficientemente os gases precursores, que então se depositam no substrato próximo, frequentemente mais frio. Esta técnica é altamente eficaz para materiais específicos, como silício amorfo ou filmes de diamante.

Variações Chave Baseadas no Precursor e Fornecimento

Além da fonte de energia, os reatores também são especializados para lidar com diferentes tipos de materiais precursores — os blocos de construção químicos do filme.

CVD Metalorgânico (MOCVD)

O MOCVD é uma forma altamente precisa de CVD Térmico que utiliza precursores metalorgânicos, que são moléculas complexas contendo componentes metálicos e orgânicos.

Este método é fundamental para a fabricação de filmes finos monocristalinos de alta pureza, sendo a tecnologia essencial para a produção de LEDs modernos, lasers e transistores de alto desempenho.

CVD Assistido por Aerossol e Injeção Direta de Líquido (AACVD/DLICVD)

Estes sistemas especializados são projetados para usar precursores que são líquidos ou sólidos com baixa volatilidade, tornando difícil transformá-los em gás por simples aquecimento.

No AACVD, o precursor é dissolvido em um solvente e transformado em uma névoa de aerossol fina que é transportada para a câmara de reação. O DLICVD usa injetores de alta pressão para vaporizar uma quantidade precisa de precursor líquido diretamente na câmara.

Variações para Controle de Processo e Velocidade

Alguns projetos de reatores são otimizados para resultados de processo específicos, como velocidade de deposição ou pureza do filme.

CVD de Aquecimento Rápido (RTCVD)

Em um sistema RTCVD, o substrato é aquecido muito rapidamente usando lâmpadas de alta intensidade. As paredes da câmara permanecem frias.

Este aquecimento rápido minimiza o tempo para que reações químicas indesejadas ocorram na fase gasosa antes que os precursores cheguem ao substrato, resultando em filmes mais limpos e ciclos de processo mais rápidos.

Entendendo os Compromissos

A escolha de um método CVD envolve equilibrar fatores concorrentes. Não existe uma única solução superior para todas as aplicações.

Temperatura vs. Compatibilidade do Substrato

Processos de alta temperatura como o CVD Térmico frequentemente produzem filmes mais cristalinos e de maior qualidade. No entanto, essas temperaturas podem danificar ou destruir substratos sensíveis.

O PECVD de baixa temperatura permite a deposição em uma ampla variedade de materiais, mas pode, às vezes, resultar em filmes com menor densidade ou impurezas (como hidrogênio) incorporadas do plasma.

Complexidade vs. Capacidade

Reatores CVD térmicos simples são robustos e econômicos. No entanto, eles são limitados a substratos termicamente estáveis e precursores que vaporizam facilmente.

Sistemas mais complexos como MOCVD e DLICVD são mais caros e exigem sistemas de controle sofisticados, mas destravam a capacidade de depositar uma vasta gama de materiais avançados com pureza excepcional.

Cobertura Conformada vs. Linha de Visada

Uma vantagem chave do CVD é sua deposição multidirecional, permitindo revestir uniformemente superfícies complexas e tridimensionais. Esta é uma vantagem significativa sobre processos de linha de visada como a Deposição Física de Vapor (PVD).

No entanto, alcançar uniformidade perfeita dentro de valas profundas ou topografias complexas continua sendo um desafio que depende muito do projeto do reator, da pressão e da dinâmica do fluxo de gás.

Fazendo a Escolha Certa para o Seu Objetivo

As necessidades específicas da sua aplicação ditarão a tecnologia de reator CVD mais apropriada.

- Se o seu foco principal são filmes cristalinos de alta pureza para eletrônica (ex: LEDs): O MOCVD é o padrão da indústria devido à sua precisão e qualidade de material incomparáveis.

- Se o seu foco principal é depositar filmes em substratos sensíveis à temperatura (ex: polímeros): O PECVD é a escolha definitiva devido à sua operação em baixa temperatura.

- Se o seu foco principal são revestimentos de óxido ou nitreto simples e econômicos: Um sistema padrão de CVD Térmico ou PECVD é provavelmente a solução mais prática e econômica.

- Se o seu foco principal é explorar materiais novos com precursores de baixa volatilidade: AACVD ou DLICVD fornecem a flexibilidade essencial para trabalhar com uma paleta química mais ampla.

Em última análise, entender esses tipos de reatores principais permite que você selecione o processo que melhor equilibra desempenho, compatibilidade de material e custo para seu objetivo específico.

Tabela Resumo:

| Tipo de Reator | Fonte de Energia Principal | Vantagem Principal | Aplicações Típicas |

|---|---|---|---|

| CVD Térmico (TCVD) | Calor Elevado | Robusto, econômico | Revestimentos simples de óxido/nitreto |

| CVD Assistido por Plasma (PECVD) | Plasma | Operação em baixa temperatura | Substratos sensíveis à temperatura (ex: polímeros) |

| CVD Metalorgânico (MOCVD) | Calor Elevado | Filmes monocristalinos de alta pureza | LEDs, lasers, transistores de alto desempenho |

| CVD de Fio Quente (HWCVD) | Filamento Aquecido | Decomposição eficiente do precursor | Silício amorfo, filmes de diamante |

| CVD Assistido por Aerossol/DLI | Térmico/Plasma | Lida com precursores de baixa volatilidade | Pesquisa de materiais novos |

| CVD de Aquecimento Rápido (RTCVD) | Aquecimento Rápido por Lâmpada | Ciclos de processo rápidos, filmes limpos | Fabricação avançada de semicondutores |

Precisa de Ajuda para Selecionar o Reator CVD Certo para o Seu Laboratório?

A escolha do reator CVD correto é fundamental para alcançar as propriedades de filme e a compatibilidade de substrato desejadas. Os especialistas da KINTEK são especializados em adequar equipamentos de laboratório aos seus objetivos específicos de pesquisa e produção.

Nós fornecemos:

- Orientação Especializada: Nossa equipe ajudará você a navegar pelos compromissos entre temperatura, compatibilidade de material e complexidade do processo para selecionar o sistema CVD ideal.

- Equipamento de Alta Qualidade: Desde sistemas robustos de CVD Térmico até reatores avançados de MOCVD e PECVD, fornecemos equipamentos confiáveis para depositar desde revestimentos simples até filmes eletrônicos de alta pureza.

- Suporte Contínuo: Garantimos que seu laboratório opere com eficiência máxima com serviço abrangente e suporte a consumíveis.

Pronto para aprimorar suas capacidades de deposição de filme fino? Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto e encontrar a solução CVD perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais