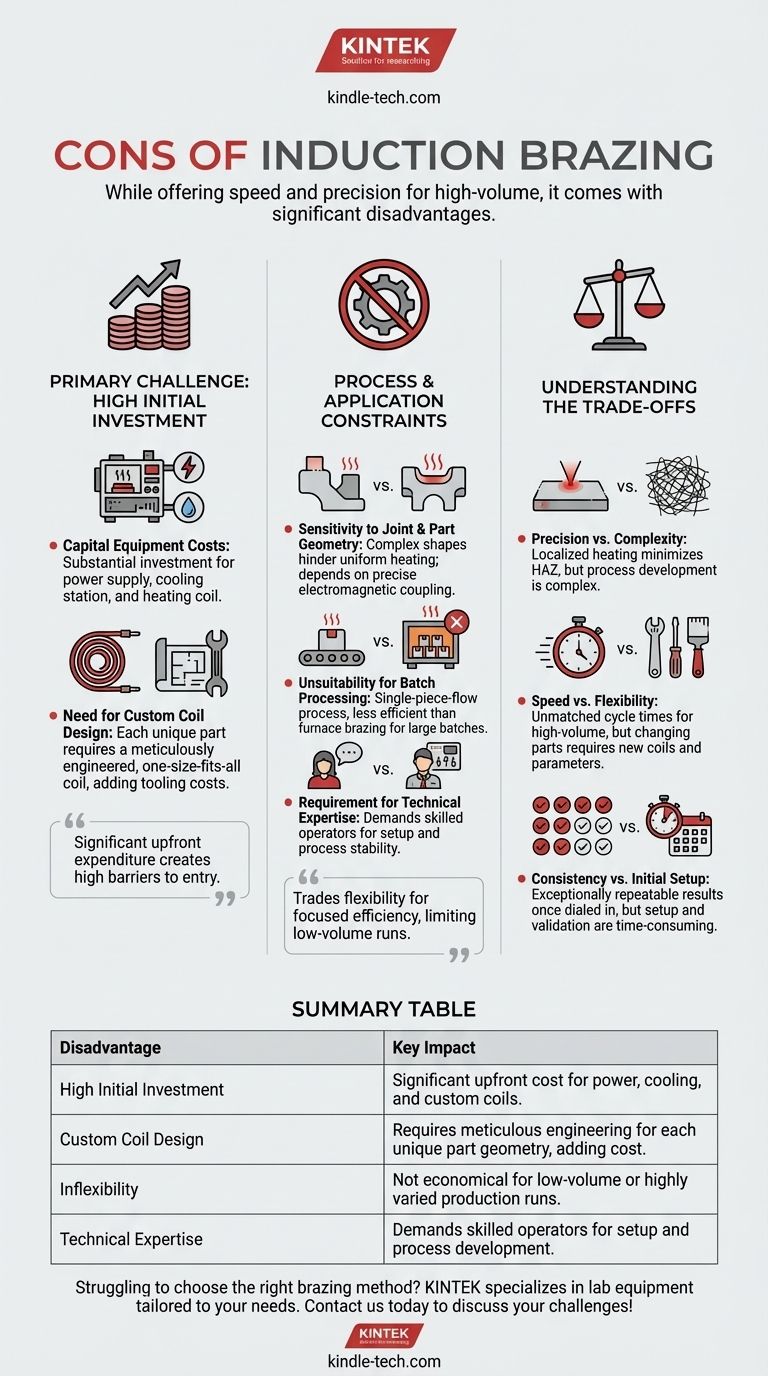

As principais desvantagens da brasagem por indução são o seu alto custo inicial de equipamento, a necessidade de bobinas projetadas sob medida para cada geometria de junta específica e a sua relativa inflexibilidade para produções de baixo volume ou altamente variadas. Ao contrário de métodos que aquecem todo o conjunto, a indução requer uma engenharia inicial significativa para aperfeiçoar o processo para uma única tarefa repetível.

Embora a brasagem por indução ofereça velocidade e precisão incomparáveis para a fabricação de alto volume, as suas desvantagens centrais decorrem dessa mesma especialização. O processo troca a ampla flexibilidade de outros métodos por uma eficiência focada, criando altas barreiras de entrada em termos de custo e configuração técnica.

O Desafio Principal: Alto Investimento Inicial

A barreira mais significativa para a adoção da brasagem por indução é o investimento de capital inicial. Este custo não se refere apenas a uma peça de equipamento, mas a um sistema integrado completo.

Custos de Equipamento de Capital

Um sistema de aquecimento por indução consiste numa fonte de alimentação, uma estação de arrefecimento a água e a bobina de aquecimento ou indutor. Sistemas de alta qualidade e confiáveis representam um investimento substancial, muitas vezes excedendo em muito o custo de uma simples tocha ou configuração de forno.

A Necessidade de Design de Bobina Personalizado

A bobina de indução é o componente mais crítico, pois fornece energia à peça de trabalho. Não é uma ferramenta universal. Cada configuração de peça e junta requer uma bobina meticulosamente projetada para garantir um aquecimento preciso e uniforme, o que adiciona custos significativos de engenharia e ferramentas para cada nova aplicação.

Restrições de Processo e Aplicação

Além do investimento financeiro, a brasagem por indução possui limitações de processo inerentes que a tornam inadequada para certas aplicações.

Sensibilidade à Geometria da Junta e da Peça

O sucesso da brasagem por indução depende inteiramente do acoplamento eletromagnético entre a bobina e a peça. Geometrias complexas podem criar desafios no aquecimento uniforme da área da junta, potencialmente levando a um fluxo incompleto de metal de adição ou superaquecimento localizado.

Inadequação para Processamento em Lotes

A indução é tipicamente um processo de fluxo de peça única. Embora extremamente rápida por peça, não consegue igualar a eficiência da brasagem em forno para processar grandes lotes de conjuntos simultaneamente. Isso a torna menos económica para trabalhos com uma alta mistura de diferentes peças em baixas quantidades.

Requisito de Expertise Técnica

O desenvolvimento de um processo de brasagem por indução estável e repetível requer um nível de habilidade técnica superior aos métodos manuais. Operadores e engenheiros devem entender as configurações de potência, frequência, tempos de aquecimento e design da bobina para obter juntas consistentes e de alta qualidade.

Compreendendo as Trocas: Indução vs. Outros Métodos

Escolher a brasagem por indução significa aceitar um conjunto específico de compromissos. Compreender essas trocas é fundamental para tomar uma decisão informada.

Aquecimento de Precisão vs. Estresse Mínimo do Componente

Uma vantagem fundamental da indução é o seu aquecimento localizado, que cria uma zona afetada pelo calor (ZAC) muito pequena. Isso minimiza o risco de recozimento ou distorção do restante do componente — uma desvantagem comum da brasagem em forno, onde todo o conjunto é aquecido. No entanto, essa precisão vem com o custo da complexidade do desenvolvimento do processo.

Velocidade vs. Flexibilidade

Para uma linha de produção dedicada e de alto volume, os tempos de ciclo da indução (muitas vezes apenas alguns segundos) são inigualáveis. Essa velocidade, no entanto, está diretamente ligada à sua inflexibilidade. Mudar para uma peça diferente requer novas bobinas e parâmetros de processo, enquanto um operador habilidoso com uma tocha pode alternar entre diferentes trabalhos com facilidade.

Consistência vs. Configuração Inicial

Uma vez ajustado, um processo de indução oferece resultados excecionalmente consistentes e repetíveis, reduzindo o erro do operador. Essa confiabilidade é conquistada através de uma fase de configuração e validação rigorosa e muitas vezes demorada, que não é exigida para métodos de brasagem mais manuais.

Fazendo a Escolha Certa para a Sua Aplicação

Para determinar se a brasagem por indução é apropriada, você deve alinhar as suas características com os seus principais objetivos de produção.

- Se o seu foco principal é a produção de alto volume e repetível: A velocidade e a consistência da brasagem por indução provavelmente proporcionarão um forte retorno sobre o alto investimento inicial.

- Se o seu foco principal são produções de baixo volume ou uma ampla variedade de peças: O alto custo de ferramentas personalizadas e configuração para cada peça torna a brasagem por tocha ou forno uma escolha mais prática e económica.

- Se o seu foco principal é a integridade metalúrgica e a minimização da distorção por calor: O aquecimento preciso e localizado da indução oferece uma vantagem significativa sobre os métodos que aquecem todo o conjunto.

Em última análise, selecionar o método de brasagem correto requer uma compreensão clara de onde você está disposto a aceitar a complexidade em troca do desempenho.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Alto Investimento Inicial | Custo inicial significativo para fonte de alimentação, arrefecimento e bobinas personalizadas. |

| Design de Bobina Personalizado | Requer engenharia meticulosa para cada geometria de peça única, adicionando custo. |

| Inflexibilidade | Não é económico para produções de baixo volume ou altamente variadas. |

| Expertise Técnica | Demanda operadores qualificados para configuração e desenvolvimento de processo. |

Com dificuldades para escolher o método de brasagem certo para as necessidades de produção do seu laboratório?

As desvantagens da brasagem por indução — como altos custos e inflexibilidade — destacam a importância de selecionar o equipamento certo para a sua aplicação específica. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório adaptados às suas necessidades exclusivas. Quer esteja focado na consistência de alto volume ou na flexibilidade de baixo volume, os nossos especialistas podem ajudá-lo a encontrar a solução perfeita para maximizar a eficiência e o ROI.

Contacte-nos hoje através do nosso [#ContactForm] para discutir como podemos apoiar os desafios de brasagem e processamento térmico do seu laboratório!

Guia Visual

Produtos relacionados

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

As pessoas também perguntam

- O Autoclave pode esterilizar líquidos? Domine a Esterilização Líquida Segura e Eficaz

- Você precisa autoclavar vidraria? Um Guia para Esterilização vs. Limpeza

- Como funciona a autoclave de laboratório? Obtenha Esterilização Completa com Vapor de Alta Pressão

- Qual é o uso do autoclave na medicina? O Papel Crítico da Esterilização na Segurança do Paciente

- Quais são as vantagens da autoclavagem em hospitais? Alcance Esterilização Incomparável para a Segurança do Paciente