Em resumo, o craqueamento térmico requer altas temperaturas e pressões controladas. O processo opera submetendo grandes moléculas de hidrocarbonetos a energia térmica suficiente para quebrá-las. As condições típicas variam de 450°C a mais de 900°C (840°F a 1650°F), com pressões que variam de quase atmosféricas a altas, dependendo do objetivo específico do processo de craqueamento.

O princípio central não é apenas sobre calor, mas sobre controle. O craqueamento térmico é a aplicação precisa de energia térmica para romper ligações carbono-carbono, transformando hidrocarbonetos grandes de baixo valor em produtos menores e de maior valor, como componentes de gasolina e olefinas leves.

O Princípio Fundamental: Quebrar Ligações de Carbono com Calor

O craqueamento térmico é um dos processos mais antigos e fundamentais na refinação de petróleo. Ele funciona sem catalisadores, dependendo unicamente da energia térmica para iniciar a quebra química das moléculas.

O que é Craqueamento Térmico?

Craqueamento térmico é um processo que decompõe moléculas grandes e complexas de hidrocarbonetos encontradas no petróleo bruto em moléculas menores e mais úteis. Isso acontece quando a matéria-prima é aquecida a uma temperatura alta o suficiente para causar a ruptura das ligações carbono-carbono.

O processo segue um mecanismo de radicais livres. O calor inicial fornece a energia de ativação necessária para quebrar uma ligação, criando radicais livres altamente reativos. Esses radicais então desencadeiam uma reação em cadeia, propagando-se através da matéria-prima até que moléculas menores e estáveis sejam formadas.

O Papel Crítico da Temperatura

A temperatura é o principal motor do craqueamento térmico. Ela fornece diretamente a energia necessária para quebrar fortes ligações C-C e C-H.

Diferentes faixas de temperatura produzem resultados diferentes. Temperaturas moderadas (450–750°C) são frequentemente usadas em processos como visbreaking ou coqueamento, enquanto temperaturas muito mais altas (acima de 800°C) são necessárias para produzir olefinas leves como o eteno.

A Influência da Pressão

A pressão determina a fase dos hidrocarbonetos (líquida ou vapor) e influencia a taxa e o tipo de reações que ocorrem.

Altas pressões podem manter a matéria-prima na fase líquida e são usadas em métodos mais antigos de craqueamento térmico para produzir gasolina. Por outro lado, baixas pressões de hidrocarbonetos, frequentemente alcançadas pela diluição da matéria-prima com vapor, são usadas para maximizar o rendimento de gases valiosos como etileno e propileno, suprimindo reações secundárias.

O Impacto do Tempo de Residência

O tempo de residência é a duração em que a matéria-prima é mantida na temperatura de craqueamento. É uma variável crítica que funciona em conjunto com a temperatura.

Um tempo de residência mais longo aumenta a conversão geral da matéria-prima. No entanto, se for muito longo, pode levar ao "sobre-craqueamento", onde até mesmo as pequenas moléculas desejadas são quebradas ainda mais, formando excesso de coque e gases leves.

Principais Processos Industriais de Craqueamento Térmico

Os princípios gerais do craqueamento térmico são aplicados em vários processos industriais distintos, cada um com condições finamente ajustadas para alcançar um resultado específico.

Craqueamento a Vapor: O Coração da Produção de Olefinas

O objetivo do craqueamento a vapor é produzir olefinas (alcenos) leves, principalmente etileno e propileno, que são os blocos de construção para plásticos e outros produtos químicos.

As condições são extremas: temperaturas muito altas de 800–900°C (1470–1650°F), tempos de residência muito curtos (frações de segundo) e baixa pressão parcial de hidrocarbonetos. Essa baixa pressão é alcançada misturando a matéria-prima (como nafta ou etano) com vapor antes de entrar no forno.

Coqueamento: Atualizando Resíduos Pesados

Os processos de coqueamento pegam o resíduo mais pesado e de menor valor do processo de destilação e o convertem em produtos líquidos mais valiosos e coque de petróleo sólido.

As condições são menos severas do que o craqueamento a vapor. As temperaturas são mais baixas, em torno de 480–520°C (900–970°F), mas o tempo de residência é muito mais longo, permitindo que as reações complexas de craqueamento e polimerização prossigam, formando finalmente o coque.

Compreendendo as Trocas e Desafios

Otimizar um processo de craqueamento térmico requer equilibrar fatores concorrentes. O sucesso é medido não apenas pelo que é produzido, mas também pelo que é evitado.

A Inevitabilidade da Formação de Coque

O coque, um depósito duro, sólido e rico em carbono, é um subproduto inevitável do craqueamento térmico. Ele se forma a partir de reações secundárias complexas e reveste o interior dos tubos e equipamentos do reator.

Essa incrustação reduz a eficiência da transferência de calor e pode eventualmente entupir o reator, forçando uma parada cara para limpeza ou "descoqueamento". As condições no craqueamento a vapor (alta temperatura, baixa pressão) são especificamente projetadas para minimizar esse efeito.

Seletividade do Produto vs. Conversão

Existe uma clássica troca de engenharia entre conversão e seletividade.

- A conversão é a porcentagem da matéria-prima que é quebrada com sucesso.

- A seletividade é a porcentagem da matéria-prima convertida que se torna o produto desejado.

Pressionar por maior conversão aumentando a temperatura ou o tempo de residência frequentemente diminui a seletividade, pois os produtos desejáveis podem ser craqueados ainda mais em gases leves e coque de menor valor.

Flexibilidade da Matéria-Prima e Seu Impacto

As condições ideais de craqueamento são altamente dependentes da matéria-prima. Matérias-primas mais leves como o etano craqueiam facilmente para produzir um alto rendimento de etileno.

Matérias-primas mais pesadas como gasóleo ou resíduo atmosférico são mais complexas. Elas requerem condições diferentes e produzem uma gama muito mais ampla de produtos, tornando o processo mais desafiador de controlar e otimizar.

Combinando as Condições de Craqueamento ao Seu Objetivo

As condições ótimas para o craqueamento térmico não são um único conjunto de números, mas uma estratégia adaptada a um objetivo econômico e químico específico.

- Se seu foco principal é maximizar as olefinas leves (etileno, propileno): Você precisa das condições extremas do craqueamento a vapor — temperaturas muito altas (800°C+), baixas pressões parciais de hidrocarbonetos e tempos de residência extremamente curtos.

- Se seu foco principal é valorizar resíduos pesados e de baixo valor: Você precisa das condições de temperatura moderada e tempo de residência mais longo de um processo de coqueamento para permitir a quebra térmica controlada em líquidos valiosos e coque sólido.

- Se seu foco principal é minimizar subprodutos indesejados: O controle cuidadoso do tempo de residência e o uso de diluição com vapor são críticos para suprimir reações secundárias que levam à formação excessiva de coque.

Em última análise, as condições para o craqueamento térmico são um ato de equilíbrio preciso entre temperatura, pressão e tempo, projetado para quebrar moléculas específicas nos produtos mais valiosos possíveis.

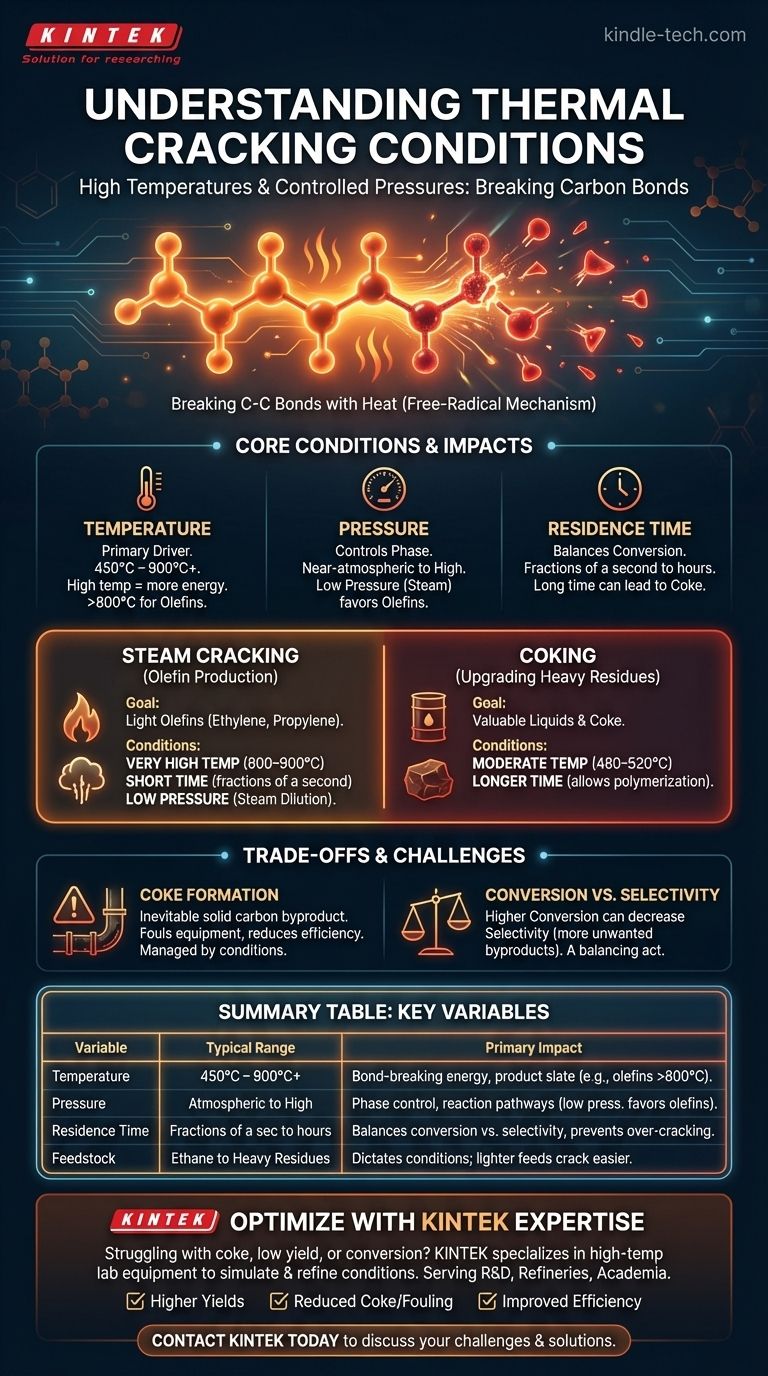

Tabela Resumo:

| Variável | Faixa Típica | Impacto Principal |

|---|---|---|

| Temperatura | 450°C – 900°C+ | Determina a energia de quebra de ligação e a gama de produtos (por exemplo, olefinas requerem >800°C) |

| Pressão | Quase atmosférica a Alta | Controla a fase (líquido/vapor) e as vias de reação; baixa pressão favorece olefinas |

| Tempo de Residência | Frações de segundo a horas | Equilibra conversão vs. seletividade; previne sobre-craqueamento e formação de coque |

| Matéria-Prima | Etano a Resíduos Pesados | Dita as condições necessárias; matérias-primas mais leves craqueiam mais facilmente para produtos-alvo |

Otimize Seu Processo de Craqueamento Térmico com a Expertise da KINTEK

Lutando com a formação de coque, baixo rendimento ou conversão ineficiente de hidrocarbonetos? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta temperatura projetados para simular e refinar as condições de craqueamento térmico. Nossos reatores, fornos e ferramentas analíticas ajudam você a controlar precisamente a temperatura, pressão e tempo de residência — permitindo maximizar a seletividade do produto e minimizar o tempo de inatividade.

Atendemos:

- Laboratórios de P&D que desenvolvem novos catalisadores ou processos de craqueamento

- Refinarias que otimizam operações existentes de craqueamento térmico

- Instituições acadêmicas que pesquisam a conversão de hidrocarbonetos

Deixe-nos ajudá-lo a alcançar:

✅ Maiores rendimentos de produtos valiosos (por exemplo, etileno, gasolina)

✅ Redução da formação de coque e incrustação de equipamentos

✅ Melhoria da eficiência do processo e economia de custos

Entre em contato com a KINTEK hoje para discutir seus desafios de craqueamento térmico e descobrir como nossas soluções podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é um forno mufla na análise de alimentos? Um Guia para a Medição Precisa do Conteúdo Mineral

- Qual é a estrutura do corpo de um forno? Desvendando o Design de Camada Dupla para Controle Térmico Superior

- O que é o processo de calcinação? Um Guia para Purificação Térmica e Transformação de Materiais

- Quais são os resultados da calcinação? Um guia para purificação e transformação de materiais

- Qual é o efeito da temperatura de calcinação nas propriedades das nanopartículas? Domine o Compromisso para um Desempenho Ótimo