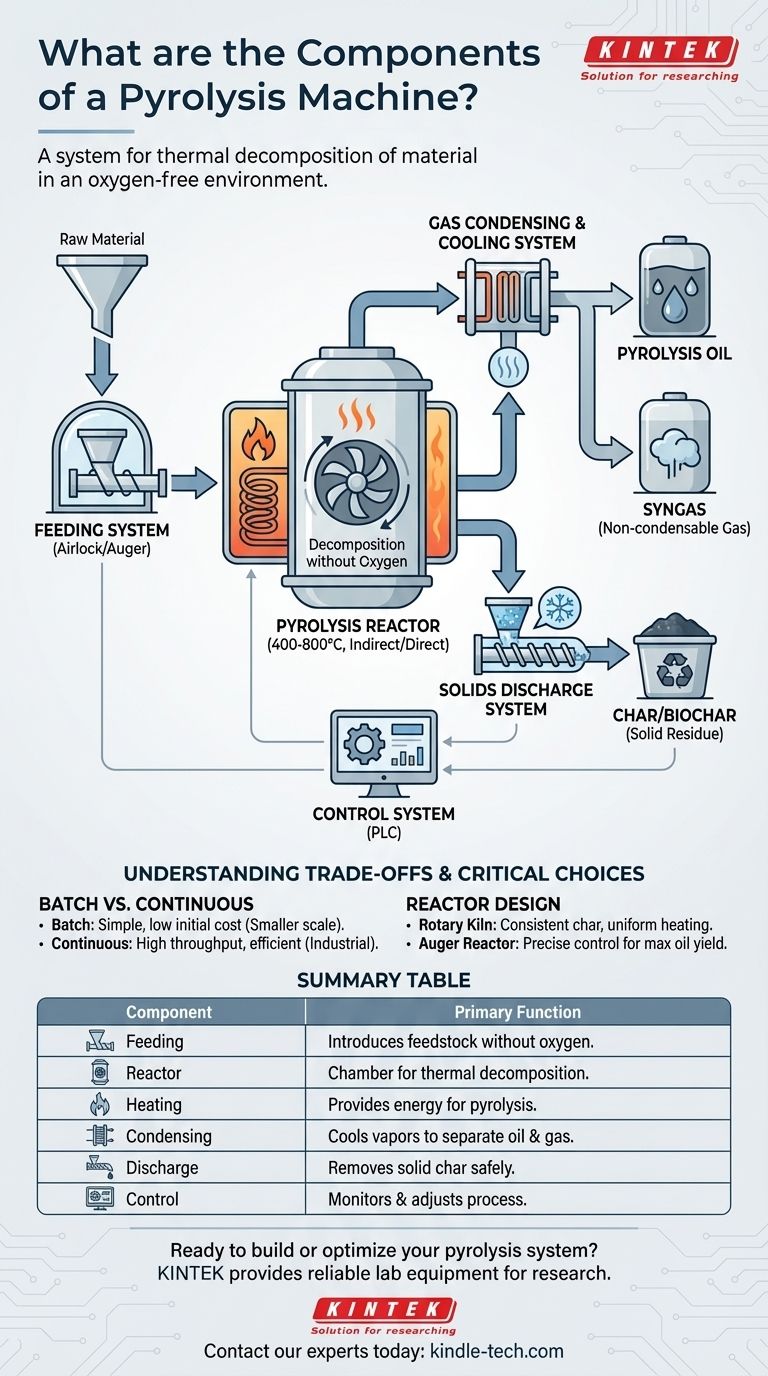

Em sua essência, uma máquina de pirólise é um sistema de componentes integrados projetado para decompor termicamente material em um ambiente livre de oxigênio. Os componentes primários incluem um sistema de alimentação hermético, um reator central, um sistema de aquecimento externo, um sistema de condensação e resfriamento de gás para separar líquidos e gases, e um sistema de descarga para o carvão sólido.

Uma máquina de pirólise não é apenas uma única peça de equipamento, mas uma linha de processo inteira. Compreender como cada componente funciona e interage é a chave para controlar o processo, garantir a segurança e alcançar os produtos de saída desejados, seja óleo, gás ou carvão.

Os Componentes Centrais: Uma Análise Passo a Passo

Um sistema de pirólise pode ser compreendido seguindo o caminho do material desde a matéria-prima bruta até os produtos acabados. Cada etapa é gerenciada por um conjunto específico de componentes com uma função crítica.

O Sistema de Alimentação: Controlando a Entrada

O sistema de alimentação introduz a matéria-prima no reator. Sua tarefa mais crítica é fazer isso sem permitir que o oxigênio entre no sistema, pois o oxigênio causaria combustão em vez de pirólise.

Projetos comuns incluem alimentadores de parafuso (roscas) selados ou válvulas de comporta dupla com eclusa de ar. Para operação contínua, a confiabilidade deste componente é fundamental para manter a estabilidade e segurança do processo.

O Reator de Pirólise: O Coração do Processo

O reator é a câmara selada onde o material é aquecido e a decomposição química ocorre. O design do reator é o fator mais importante para determinar a eficiência do sistema e as características dos produtos finais.

Existem diferentes tipos, cada um com propriedades únicas de transferência de calor e manuseio de materiais. Projetos comuns incluem fornos rotativos, que agitam o material para aquecimento uniforme, e reatores de rosca, que usam um parafuso para transportar o material através de um tubo aquecido.

O Sistema de Aquecimento: Impulsionando a Reação

O sistema de aquecimento fornece a energia necessária para levar a matéria-prima às temperaturas de pirólise, tipicamente entre 400°C e 800°C. Este sistema é distinto do próprio reator.

O aquecimento pode ser indireto, onde a câmara do reator é aquecida pelo lado de fora, ou direto, onde gases quentes ou outros meios são passados através do material. O calor é frequentemente gerado pela queima de uma parte do gás de síntese não condensável produzido pelo processo, criando um ciclo autossustentável.

O Sistema de Condensação e Resfriamento de Gás: Capturando o Valor

À medida que o material se decompõe, ele libera uma mistura quente de vapores e gases. Este fluxo é direcionado para um sistema de condensação e resfriamento.

Aqui, trocadores de calor ou outros mecanismos de resfriamento diminuem a temperatura do fluxo de gás. Isso faz com que os vapores de hidrocarbonetos de cadeia longa mais pesados se condensem em um líquido (óleo de pirólise), enquanto os gases mais leves e não condensáveis (gás de síntese) permanecem em estado gasoso. Essa separação é crucial para a recuperação do produto.

O Sistema de Descarga de Sólidos: Manuseando o Subproduto

O resíduo sólido restante após a pirólise, conhecido como carvão ou biocarvão, deve ser removido do reator.

Assim como o sistema de alimentação, o sistema de descarga deve ser selado para evitar que o carvão quente seja exposto ao oxigênio, o que o faria inflamar. Isso é frequentemente realizado com um transportador de parafuso resfriado que transporta o carvão para um recipiente de coleta selado.

O Sistema de Controle: O Cérebro da Operação

As modernas plantas de pirólise são governadas por um Controlador Lógico Programável (CLP). Este sistema monitora e ajusta uma rede de sensores que medem temperatura, pressão e taxas de fluxo.

Um sistema de controle eficaz é essencial para garantir a segurança operacional, manter a qualidade consistente do produto e otimizar a eficiência energética.

Compreendendo as Trocas e Escolhas Críticas

Simplesmente listar componentes não é suficiente; a escolha e integração dessas peças envolvem trocas significativas que ditam o desempenho e o custo do sistema.

Sistemas em Batelada vs. Contínuos

Um sistema em batelada é mais simples e tem um custo inicial menor. Você o carrega, executa o processo, o deixa esfriar e o descarrega. Isso é adequado para operações de menor escala ou pesquisa.

Um sistema contínuo oferece uma vazão muito maior e maior eficiência, mas é mecanicamente mais complexo e requer um investimento de capital significativo. Os sistemas de alimentação e descarga são muito mais críticos e sofisticados em um projeto contínuo.

Design do Reator e Transferência de Calor

A escolha do reator impacta diretamente o produto final. Um forno rotativo proporciona excelente mistura e aquecimento uniforme, o que é ideal para produzir um carvão consistente.

Um reator de rosca oferece controle preciso sobre o tempo de residência (quanto tempo o material permanece no calor), que pode ser manipulado para maximizar o rendimento de óleo líquido. A transferência de calor ineficiente em qualquer projeto leva à pirólise incompleta e produtos de menor qualidade.

Segurança e Controle de Emissões

A pirólise produz gás de síntese inflamável, que deve ser gerenciado com cuidado. Um sistema de segurança robusto inclui válvulas de alívio de pressão e um flare de emergência para queimar com segurança o excesso de gás.

Além disso, qualquer gás de síntese não condensado que não seja usado para aquecimento deve ser manuseado adequadamente. Isso pode envolver queima ou passagem por equipamentos de controle de emissões (um "lavador") para cumprir as regulamentações ambientais.

Selecionando Componentes para o Seu Objetivo

Sua escolha de componentes de pirólise deve ser impulsionada inteiramente pelo seu objetivo principal.

- Se o seu foco principal é maximizar o rendimento de óleo líquido: Você precisa de um sistema com aquecimento rápido e uma unidade de condensação eficiente e de resfriamento rápido para capturar os vapores antes que se decomponham ainda mais.

- Se o seu foco principal é produzir biocarvão de alta qualidade: Você deve priorizar um reator que permita taxas de aquecimento mais lentas e tempos de residência mais longos, como um forno rotativo.

- Se o seu foco principal é o processamento de resíduos industriais de alta vazão: Um sistema totalmente automatizado e contínuo com um reator de rosca ou forno robusto é o único caminho viável.

- Se o seu foco principal é a simplicidade operacional e o menor custo de capital: Um sistema em batelada com um reator de leito fixo ou tambor simples é a abordagem mais direta e econômica.

Ao entender que uma máquina de pirólise é um sistema orientado a objetivos, você pode avaliar e selecionar a configuração certa para alcançar seus objetivos químicos ou comerciais específicos.

Tabela Resumo:

| Componente | Função Primária | Característica Chave |

|---|---|---|

| Sistema de Alimentação | Introduz a matéria-prima sem oxigênio | Alimentadores de parafuso selados ou válvulas de eclusa de ar |

| Reator | Câmara para decomposição térmica | Design de forno rotativo ou rosca para transferência de calor |

| Sistema de Aquecimento | Fornece energia para pirólise (400-800°C) | Indireto ou direto; frequentemente usa gás de síntese |

| Sistema de Condensação | Resfria vapores para separar óleo e gás | Trocadores de calor para resfriamento eficiente |

| Sistema de Descarga | Remove o carvão sólido com segurança | Transportador de parafuso resfriado para evitar ignição |

| Sistema de Controle (CLP) | Monitora e ajusta os parâmetros do processo | Garante segurança, qualidade e eficiência |

Pronto para construir ou otimizar seu sistema de pirólise? Os componentes certos são críticos para alcançar o rendimento do produto desejado, seja biocarvão de alta qualidade, máximo óleo líquido ou processamento de resíduos de alta vazão. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis confiáveis para pesquisa e desenvolvimento de pirólise. Nossa experiência pode ajudá-lo a selecionar a configuração perfeita para seus objetivos químicos ou comerciais específicos. Entre em contato com nossos especialistas hoje para discutir seu projeto e garantir a segurança e eficiência operacional!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

As pessoas também perguntam

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos