Os parâmetros chave na Deposição Química de Vapor (CVD) são as variáveis interdependentes que controlam todo o processo, desde o transporte de gases até as reações químicas finais em um substrato. Os mais críticos são a temperatura do substrato, a pressão do reator, as taxas de fluxo e composição do gás e os produtos químicos precursores específicos utilizados. Esses parâmetros não são independentes; ajustar um invariavelmente afetará os outros, influenciando a qualidade, espessura e estrutura final do filme.

Compreender os parâmetros de CVD não é sobre memorizar uma lista, mas sobre dominar um conjunto de controles interconectados. A interação entre temperatura, pressão e química do gás é o que, em última análise, dita a qualidade, estrutura e desempenho do filme depositado final.

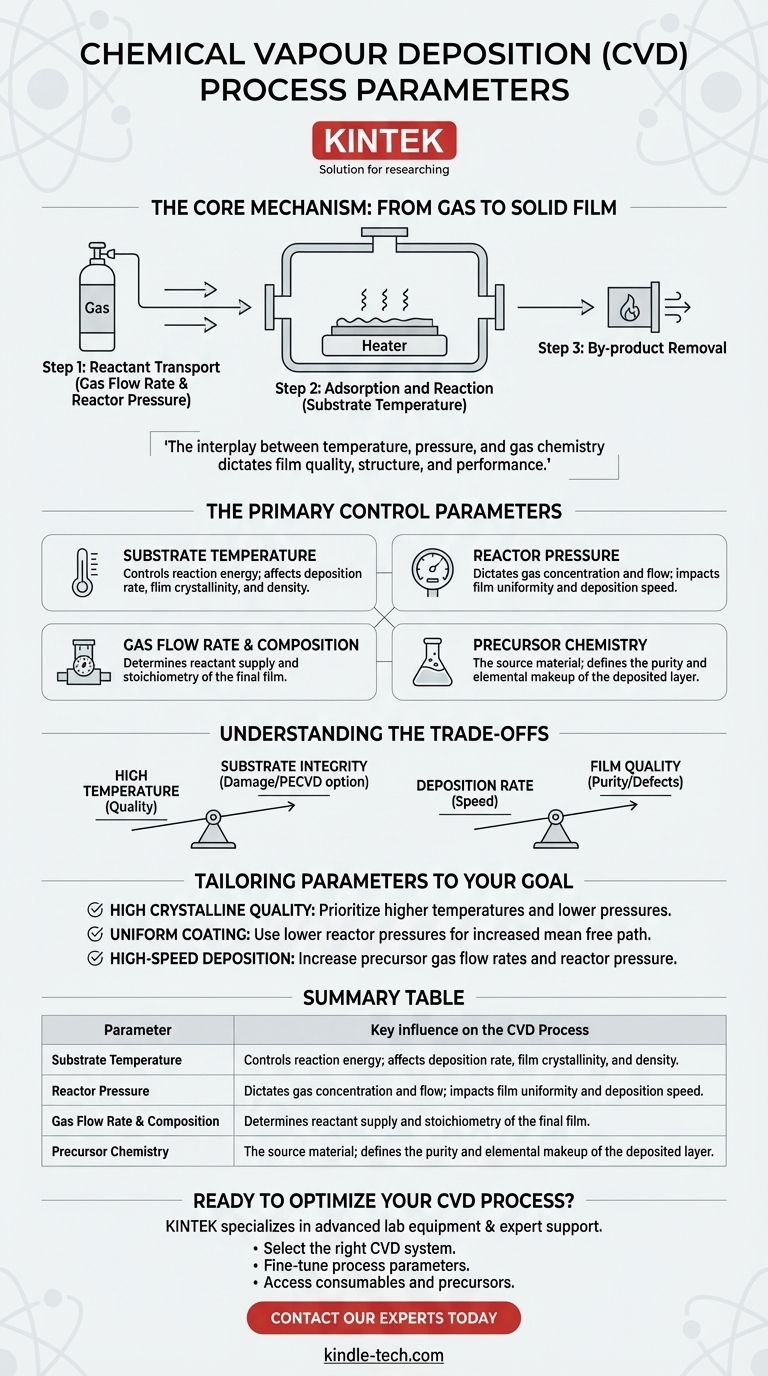

O Mecanismo Central: Do Gás ao Filme Sólido

Para entender como os parâmetros funcionam, você deve primeiro compreender as etapas fundamentais do processo de CVD. É uma sequência cuidadosamente orquestrada onde produtos químicos gasosos são transformados em uma camada sólida em uma superfície.

Etapa 1: Transporte de Reagentes

O processo começa introduzindo gases reagentes, conhecidos como precursores, em uma câmara de reação. A taxa de fluxo de gás e a pressão do reator determinam como esses precursores viajam para o substrato.

Etapa 2: Adsorção e Reação

Uma vez que os gases precursores atingem o substrato, eles adsorvem em sua superfície. A temperatura do substrato fornece a energia necessária para que esses precursores se decomponham ou reajam com outros gases.

Esta reação superficial é o coração do CVD. Ela decompõe as moléculas precursoras, deixando para trás os elementos desejados como um filme sólido e criando subprodutos voláteis.

Etapa 3: Remoção de Subprodutos

Os subprodutos gasosos criados durante a reação devem ser eficientemente removidos da superfície do substrato e bombeados para fora da câmara. Esta etapa final é crucial para criar um filme puro e não contaminado.

Os Parâmetros de Controle Primários Explicados

Cada parâmetro é uma alavanca que você pode puxar para influenciar o resultado da deposição. Dominá-los é fundamental para alcançar resultados consistentes e de alta qualidade.

Temperatura do Substrato

A temperatura é, sem dúvida, o parâmetro mais crítico. Ela fornece diretamente a energia térmica necessária para impulsionar as reações superficiais.

Uma temperatura mais alta geralmente aumenta a taxa de deposição e pode melhorar a cristalinidade e a densidade do filme. No entanto, temperaturas excessivamente altas podem levar a reações indesejadas na fase gasosa ou danos ao próprio substrato.

Pressão do Reator

A pressão dentro da câmara dita a concentração de moléculas precursoras e o caminho livre médio — a distância média que uma molécula de gás percorre antes de colidir com outra.

Pressões mais baixas (condições de vácuo) aumentam o caminho livre médio, o que pode melhorar a uniformidade do filme, especialmente em superfícies complexas e não planas. Pressões mais altas aumentam a concentração de reagentes perto da superfície, muitas vezes levando a uma taxa de deposição mais rápida, mas potencialmente a uma menor qualidade do filme.

Taxa de Fluxo e Composição do Gás

A taxa na qual os gases precursores são introduzidos controla o suprimento de material reagente para o substrato. A proporção de diferentes gases também é crítica.

Taxas de fluxo mais altas podem aumentar a taxa de deposição até certo ponto, mas se forem muito altas, podem levar a reações ineficientes, pois os precursores são varridos antes que possam reagir. A composição química da mistura gasosa determina a estequiometria e a composição elementar do filme final.

Química do Precursor

A escolha dos produtos químicos precursores é um parâmetro fundamental. Essas moléculas são o material de origem para o filme.

Um precursor ideal é volátil o suficiente para ser transportado como um gás, mas se decompõe de forma limpa na temperatura desejada, deixando para trás um filme de alta pureza e subprodutos não reativos.

Compreendendo as Compensações

Otimizar um processo de CVD é sempre uma questão de equilibrar fatores concorrentes. Raramente há uma única configuração "melhor", apenas a melhor configuração para um objetivo específico.

Alta Temperatura vs. Integridade do Substrato

Uma das principais limitações do CVD tradicional é sua alta temperatura de operação (muitas vezes 850-1100°C). Isso fornece a energia para filmes cristalinos de alta qualidade.

No entanto, muitos materiais avançados e componentes eletrônicos não conseguem suportar tal calor. Essa compensação levou ao desenvolvimento do CVD assistido por plasma (PECVD), que usa um plasma para energizar o gás, permitindo a deposição em temperaturas muito mais baixas.

Taxa de Deposição vs. Qualidade do Filme

Existe frequentemente uma relação inversa entre a velocidade de crescimento de um filme e sua qualidade final. Buscar uma taxa de deposição mais alta aumentando a temperatura, pressão ou taxa de fluxo pode introduzir defeitos, impurezas e má estrutura cristalina no filme.

Por outro lado, alcançar um filme cristalino altamente puro, denso e bem ordenado muitas vezes requer condições de crescimento mais lentas e controladas, o que reduz a produtividade.

Adaptando os Parâmetros ao Seu Objetivo

Os parâmetros ideais dependem inteiramente do resultado desejado. Use estes princípios como um guia inicial.

- Se o seu foco principal é alta qualidade cristalina: Priorize temperaturas de substrato mais altas e pressões mais baixas para permitir um crescimento lento e ordenado com contaminação mínima na fase gasosa.

- Se o seu foco principal é revestir uma forma complexa uniformemente: Use pressões de reator mais baixas para aumentar o caminho livre médio das moléculas de gás, garantindo que elas possam atingir todas as superfícies.

- Se o seu foco principal é deposição de alta velocidade (produtividade): Aumente as taxas de fluxo de gás precursor e a pressão do reator para maximizar a quantidade de reagente que atinge a superfície do substrato, aceitando uma potencial compensação na perfeição do filme.

Em última análise, dominar o CVD é um processo de equilibrar esses parâmetros para projetar com precisão as propriedades do material que sua aplicação exige.

Tabela Resumo:

| Parâmetro | Principal Influência no Processo de CVD |

|---|---|

| Temperatura do Substrato | Controla a energia da reação; afeta a taxa de deposição, a cristalinidade e a densidade do filme. |

| Pressão do Reator | Dita a concentração e o fluxo do gás; impacta a uniformidade do filme e a velocidade de deposição. |

| Taxa de Fluxo e Composição do Gás | Determina o suprimento de reagente e a estequiometria do filme final. |

| Química do Precursor | O material de origem; define a pureza e a composição elementar da camada depositada. |

Pronto para Otimizar Seu Processo de CVD?

Alcançar o equilíbrio perfeito de temperatura, pressão e química do gás é fundamental para produzir filmes finos de alta qualidade. A KINTEK é especializada em fornecer o equipamento de laboratório avançado e o suporte especializado que você precisa para dominar suas aplicações de Deposição Química de Vapor.

Nós ajudamos você a:

- Selecionar o sistema de CVD certo para seus materiais e objetivos específicos.

- Ajustar os parâmetros do processo para otimizar a qualidade e a produtividade do filme.

- Acessar os consumíveis e precursores necessários para resultados consistentes e de alta pureza.

Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD